Устройство для стабилизации толщины снимаемого слоя при механической обработке криволинейных поверхностей

Иллюстрации

Показать всеРеферат

О Г1 И С А Н И Е

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (II) 483224

Союз Советских

Соцналнстическа

Республик (61) Дополнительное к авт. Спид-ву (22) Заявлено 19.04.74 (21) 2018478/25-8 с присоединением заявки № (23) Приоритет

Опубликовано 05.09.75. Бюллетень № 33

Дата опубликования описания 17.02.76 (51) М, Кл, В 23q 5/06

В 24Ь 5/16

Государственный комитет

Совета Мнннстров СССР по делам нзобретеннй н открытий (53) УДК 62-82(088.8) (72) Авторы изобретения

А. Н. Дровников, Г. М. Водяник и В. A. Першин

Шахтинский технологический институт бытового обслуживания (71) Заявитель (54) УСТРОЙСТВО ДЛЯ СТАБИЛИЗАЦИИ ТОЛЩИНЪ|

СНИМАЕМОГО СЛОЯ ПРИ МЕХАНИЧЕСКОЙ ОБРАБОТКЕ

КРИВОЛИНЕЙНЫХ ПОВЕРХНОСТЕЙ

Изобретение относится к машиностроению, а ИМЕНно, К МЕталлооораоатЫВа10ЩИМ Станкам, и может Оыть использовано при снятии с криволинеиных поверхностен деталеи равномерного слоя металла. г звестны устройства для снятия равномерного слоя металла с криволинсиных пОверхностеи деталеи с использованием копиров или элементов, <риксирующих и запоминающих изменения параметров оораоочки и прсооразующих эти изменения в сигналы, воздеиствующие на исполнительные органы. однако известные устройства отличаются сложностью и черезвычаино высокои стои-. мос гью систем, реализующих указанные методы, большои трудоемкостью подготовительных работ и сравнительно невысокои надежностью систем, осооенно при вибрации и запыленности.

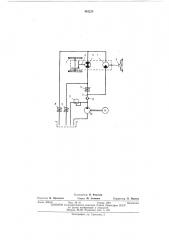

С целью устранения указанных недостатков в предлагаемом устроистве слежение за изменением кривизны поверхности детали и стабилизация толщины снимаемого слоя материала осуществляется самим рабочим органом, воспринимающим изменения нагрузок при обработке поверхности и передающем эти изменения на вал гидромотора, который является звеном гидравлического дифференциала и передающего, в свою очередь, сигнал рассогласования, пропорциональный указанным изменениям нагрузок на реверсируемый гидромотор, у которого вследствие этого сигнала Hdрушается динамическое равновесие, что ведет к поперечнои подаче раоочего органа в на5 правлении, соответствующем знаку сигнала. г а чертеже изооражена схема предлагаемого уст роиства. устройство снабжено гидромотором 1, вал которого непосредственно (как на чертеже)

10 или через передачу передает крутящии моlie!IT раоочему органу . араллельно цепи гидромотора I в гидросистему 3 включена цепь регулятора режимов 4 (на чертеже регулируемыи дроссель), гпдросопротивленне коzo}IoIo во время установившеися раооты меньше гидросопротивления гидромотора 1 на величину, неооходимую и достаточную для создания на раоочем органе определенного момента сопротивления при заданном режиме, 20 например при снятии определеннои толщины материала детали. Между сливными линиями гидромотора и регулятора режимов 4 и после них включен реверсируемыи гидромотор о, причем одна из его полостеи соединена с

25 линиеи регулятора 4, а другая — с линией гидромотора i. Оал b реверсируемого гидромото}Id b передает крутящии момент непосредственно (как на чертеже) или через передачу на механизм поперечной подачи 7, например шестеренно-реечный. После реверсируемого

4 83224 гидромотора 5 в сливные линии гидромотора

1 и регулятора режимов 4 включены дроссели

8 и 9, регулируемые на расчетные расходы в зависимости от заданного режима, например заданной глубины резания.

11одача масла в систему 3 осуществляется гидронасосом 10, после которого последовательно включены предохранительный клапан

11 и фильтр 12.

Устройство работает следующим образом.

11ри включении в работу гидронасоса 10 постоянной производительности по гидросистеме

3 к напорным линиям регулятора режимов 4 и гидромотора 1 подается рабочая жидкость (масло). В зависимости от необходимого режима обработки поверхности детали, например необходимой глубины резания, гидросопротивление регулятора режимов 4 устанавливают меньшим гидросопротивления гидромотора 1 на величину, необходимую и достаточн ю для создания на рабочем органе 2 соответствующего момента сопротивления.

Так как контакт рабочего органа 2 с обрабатываемой поверхностью отсутствует в на альный момент работы устройства, а значит отсутствует и момент сопротивления на рабочем органе, то, следовательно, гидросопротивление гидромотора 1 будет меньше гидросопротивления регулятора режимов 4. Это приводит к тому, что расход масла через гидромотор 1 будет много больше расхода через регулятор 4 и больше расхода через дроссель

Ы, соответствующего в свою очередь определенному расходу через дроссель 9.

Часть масла, равная разности действительного его расхода, через гидромотор 1 и возможно для определенного режима через дроссель 8, поступит через верхнюю полость реверсируемого гидромотора 5 в нижнюю и через дроссель 9 — на слив. Вследствие прохождения масла через полости реверсируемого гидромотора 5 его вал будет нагружен соответствующим крутящим моментом. Это сделает возможным поперечную подачу рабочего органа 2 в направлении к обрабатываемой поверхности с помощью механизма 7.

По мере внедрения рабочего органа 2 в обрабатываемую поверхность им воспринимается все более увеличивающийся момент сопротивления внедрению. При достижении моментом сопротивления величины, отвечающей заданной глубине резания и при которой гидросопротивление гидромотора 1 будет соответствовать установленному для данного режима гидросопротивлению регулятора режимов 4 для вала б реверсируемого гидромотора 5, наступит период динамического равновесия.

Этот перно,. .арактеризуется тем, что с одной стороны вал б будет нагружен крутящим моментом, создаваемым давлением масла в верхней полости гидромотора 5, а с другой стороны этот крутящий момент будет уравновешен двумя моментами, действующими на

60 вал 6,— крутящим, создаваемым давлением масла в нижней полости гидромотора 5 и моментом сопротивления кручению, воспринимаемым от механизма поперечной подачи 7.

Следовательно, период динамического равновесия будет соответствовать определенному моменту сопротивления на рабочем органе 2, в свою очередь соответствующего определенному режиму работы, например определенной глубине резания.

При нарушении динамического равновесия (например, из-за возрастания момента сопротивления на рабочем органе вследствие увеличения кривизны обрабатываемой поверхности) вал б начнет вращаться в направлении, обратном направлению вращения его при холостом ходе, т. е. рабочий орган 2 посредством механизма поперечной подачи 7 будет выводиться из зоны увеличивающейся кривизны до тех пор, пока на валу 6 опять не наступит динамическое равновесие.

Таким образом, при работе устройства происходит автоматическое слежение за криволинейной поверхностью и обеспечивается снятие слоя материала равномерной толщины, причем достигается это за счет наличия внутренней отрицательной обратной связи по величине и знаку приращения, действующего на рабочий орган 2 момента сопротивления относительно расчетного.

Устройство может работать как при неподвижной, так и при перемещающейся детали.

Какой-либо другой вид перемещения рабочего органа 2 в пространстве, кроме рассмотренного — поперечной подачи, достигается воздействием на устройство отдельных приводов обычного типа.

Предмет изобретения

Устройство для стабилизации толщины снимаемого слоя при механической обработке криволинейных поверхностей, имеющее механизмы для осуществления заданных перемещений рабочего и вспомогательных органов и включающее электродвигатель, гидронасос постоянной производительности, предохранительный клапан, фильтр, маслобак, напорную и сливные линии, отличающееся тем, что, с целью автоматического слежения за изменением профиля поверхности и поддержания определенной наперед заданной толщины снимаемого слоя обрабатываемой детали, а также упрощения конструкции, в напорную линию гидронасоса включены параллельно между собой регулируемый дроссель и гидромотор, вал которого связан с рабочим органом, а между сливными линиями гидромотора и регулируемого дросселя включен реверсируемый гидромотор, после которого на сливных линиях установлены дроссели, причем вал реверсируемого гидромотора кинематически связан с механизмом подачи рабочего органа.

483224

Составитель Н. Филатов

Техред М. Семенов

Редактор И. Бродская

Корректор Л. Орлова

Типография, пр. Сапунова, 2

Заказ 3243/9 Изд. № 51 Тираж 1061 Подписное

ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

Москва, Ж-35, Раушская наб., д. 4/5