Способ термитной сварки рельсов

Иллюстрации

Показать всеРеферат

Ров.- . >:оэнаи № 48427

)3й-,31Класс 19а, 26

АВТОРСКОЕ СВИДЕТЕЛЬСТВО НА ИЗОБРЕТЕНИЕ

ОПИСЯНИЕ способа термитной сварки рельсов.

К авторскому свидетельству М. А. Карасева, заявленному 13 мая

1935 года (спр. о перв. ¹ 169252).

0 выдаче авторского свидетельства опубликовано 31 августа 1936 года.

Обычный способ термитной сварки рельсов промежуточным литьем состоит в том, что в полый канал, образуемый огнеупорными сварочными формами, заливается жидкий термитный металл.

Металл, проникая в щель стыка рельсов и расплавляя концы подошв, шеек и головок рельсов, по остывании сваривает их. С целью получения в самой щели и около щелевой зоны плотной без усадочных раковин отливки металл наплавлялся поверх головки рельса, образуя большие и высокие наросты.

При сварке рельсов типа Феникс (желобчатых) металл кроме того оплавлял и совершенно заливал весь жолоб.

Удаление прилива с катающей (рабочей) плоскости головки рельса и боковой его части (места прохода реборды колеса вагона в рельсах типа Виньоль), а также удаление металла из жолоба рельса типа Феникс представляли большие трудности и стоили очень дорого.

Термитный металл, которым сваривались рельсы, часто выходил слишком твердым, не поддающимся обработке зубилом и простой пилой, и требовал шлифовальных камней — кругов.

Головка рельса под влиянием черезмерно высокой температуры (3000 — 3300 ) термитного металла получала пережог своего металла, вследствие чего теряла свои качества в отношении сопротивления износу и смятию. Через незначительное время на месте сварки образовывались выбоины, и стык, хотя и хорошо сваренный, выходил из-за черезмерного по нему удара вагона из строя.

Предлагаемый способ термитной. сварки промежуточным литьем устраняет вышеупомянутые недостатки. Сваренный стык не только не уступает по стойкости целому рельсу, но делается даже более прочным благодаря увеличению катающей поверхностй.

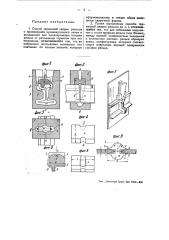

На чертеже фиг. 1, 2 изображаюг поперечный и продольный вертикальные разрезы литейной формы с вкладышем, устанавливаемой на стыке рельса, типа Феникс; фиг. 3 представляет горизонтальный разрез литейной формы и вид сверху сквозь шлаковую камеру на вкладыш, место первоначального удара струи жидкого металла и желобкя-сливы L, по которым металл стекает вниз по обеим сторонам вкладыша в каналы отлива стыка; фиг. 4, 5, б — вид сбоку, снизу и поперечный разрез вкладыша„ фиг. 7 †аксонометрическ проекция половинки литейной формы; фиг. 8 — горизонтальное сечение облива из термита.

Главным и характерным фактором в предлагаемом способе сварки промежуточным литьем являются вкладыши К (фиг. 1 — 6), устанавливаемые перед насадкой литейных форм на головку рельса в месте щели.

Вкладыш для рельсов типа Виньоль имеет почти прямоугольную форму с соответствующей в соприкасающейся с головкой части конфигурацией. Для рельсов типа Феникс (желобчатых) вкладыш в нижней своей части имеет конфигурацию, показанную на фиг. 1 — 6.

Как видно из фиг. 1, 2, 4 — 6, вкладыш имеет на нижней плоскости, соприкасающейся с головкой рельса 1, дном жолоба z и малым жолобом рельса у, полый канал lzy с сечением d (фиг. 2 и 4) в виде сектора с хордой, равной тройной ширине щели и и (фиг. 2) при стреле (высоте), равной ширине щели.

Канал lzy определяет размеры (сечение) облива около щелевой зоны головки, жолоба и малого яблока. Термит попадает в канал в таком количестве, которого достаточно только для расплавления и сварки концов рельсов.

Вкладыш, устанавливаемый над стыком рельса, предохраняет таким образом головку его от разъедания металлом и

:оплавления вне границы облива.

Головка рельса вдоль всей щели

3h оплавляется лишь на ширину — и имеет

2 гребень, возвышающийся над щелью на высоту, равную Ь.

В верхней части половинок литейной формы Е, F (фиг. 1) делаются соответ<твенно высоте Ь, (фиг. 4), длине l (фиг. 5) и ширине b (фиг. 6) вкладыша углубления-гнезда (фиг. 7). Вкладыш впазовывается в эти гнезда глубиной .25 — 30 мм, на жидкой глине во избежание сдвига его в сторону или всплывания на поверхность жидкого термита.

Обе половинки формы, плотно смыкаясь по плоскости их разъема Н8 (фиг. 1), обхватывают плотно и тело вкладыша.

При заливке в сварочную форму

;металл по боковым каналам тт поднимается более, чем на двойную высоту головки рельса, образуя сверх вкладыша слой жидкого металла толщиною 20—

25 мм. В боковых каналах металл, оставаясь под слоем горячего (вначале также, жидкого) шлака значительное время жидким, образует как бы напорные приливы, принимающие в себя усадочные раковины и газовые пузырьки всей зоны межстыковой щели ниже плоскости катания рельса. Таким образом получается плотная отливка и хорошая сварка.

При снятии формы со стыка весь металл от плоскости, проходящей через специально сцеланные для этой цели пережимы а и b до уровня rt, легко обламываются легкими ударами молотка.

Перед запиловкой образующегося над щелью головки гребня его осаживают (проковывают) легкими ударами кувалды, уменьшая тем самым почти наполовину его высоту. Затем снимают незначительные остатки этого гребня по уровню рабочей головки рельса.

Чтобы предупредить черезмерный перегрев металла рельса жидким весьма высокой температуры (3000 — 3300") металлом термита, но в то же время гарантировать расплавление поверхностеФ концов рельсов в стыке, сечение облива делается не по полуокружности или полуэллипсису, как в обычном способе промежуточного литья, а по форме, показанной на фиг. 8.

При данной конфигурации облива оплавление шейки и подошвы рельса происходит постепенно, границы ad u

bd возрастают внутрь, к оси OS стыка.

В этом случае сопротивление излому стыка оказывает помимо металла облива и основной металл рельса, имеющий большее временное сопротивление разрыву.

В случае разрыва стыка по шейке и подошве рельса разрушение при. данной конфигурации облива идет не по границе облива и поверхности рельса, а по линии К1. шейка получает разрыв внутри облива. Это безразличное на первый взгляд явление обусловливает при разрыве стыка безопасность движения по нему вагона в течение 1 /2 — 2 месяцев.

Оба конца лопнувшего стыка оказываются как бы заключенными в стальную прочную муфту, которая, плотно охватывая концы рельсов со всех сторон, будет значительное время сохранять стык от расстройства и смятия его при ударе.

Предлагаемый способ промежуточного литья снижает на 15 — 20% против обычного способа расход термита, а следовательно и главного компонента термита. фиг1 фигР

Я фйГ3 фйг4

Д фиг5 фигб

Предмет изобретения.

l. Способ термитной сварки рельсов с применением промежуточного литья и вкладышей для предохранения головки рельса от разъедания термитом при его наливании,. отличающийся тем, что во избежание всплывания вкладыша его снабжают по концам знаками, которые вформовываются в гнезда обеих половинок сварочной формы.

2. Прием выполнения способа термитной сварки рельсов по и. (, отличающийся тем, что для избежания нарушения в стыке профиля рельса типа Феникс, между нижней поверхностью вкладыша и плоскостью катания рельса образуют канал, конфигурация которого соответствует очертанию верхней поверхностм головки рельса.

Тип. „Печатный Труд .Зак. 6939-499