Автоматический объемно-весовой дозатор,преимущественно для керамзитового гравия

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистииеских

Республик

I (») 485315 (61) Дополнительное к авт. свид-ву(22) Заявлено 16.01.73 (21) 18712 95/18-10 с присоединением заявки №вЂ” (23) Приоритет

Опубликовано 25 09 75Бюллетень № 35 (51) N. Кл & 01 13/00

b 01 g 13/24

Государственный номитет

Совета Министров СССР но делам изобретений и открытий (53) УДК681.121.08:

:681.268.08 (088.8) Дата опубликования описания 1О.12.75.(72) Авторы С. С. Шедровицкий, В. М. Глебов, И. И, Милейковская, А. А, Беляева, изобретения А. Г. Бельфор и Л, Ш, Санкин (71) 3

Заявитель Всесоюзный научно-исследовательский институт строительного и дорожного машиностроения

З П Т Б

4 -. .<, 3 МИ: 135 i

1 (5 4) АВТОМАТИЧЕСКИЙ ОБЪЕМНО-ВЕСОВОЙ ДОЗАТОР, ПРЕИМУШЕСТВЕННО ДЛЯ КЕРАМЗИТОВОГО ГРАВИЯ

Изобретение относится к объемному и весовому дозированию материалов.

Известны автоматические объемно»весовые дозаторы, содержащие питатель с приводом, узел управления приводом питателя, весовой ковш с объемным разгружателем, блок управления приводом объемного разгружателя, задатчик дозы, циферблатный указатель с подвижным кронштейном, датчиком угла поворота кронштейна, датчи- ip ком веса, датчиком максимальной загрузки и узлом управления приводом кронштейна, схему блокировки, согласующий блок и вторичный прибор.

Эти дозаторы не обеспечивают требуе- 15 мой точности.

Для повышения точности предлагаемый дозатор снабжен установленным на весовом ковше датчиком объема дозы, подключенным совместно с задатчиком дозы к блоку управ- 20 ления приводом объемного разгружателя, соединенному с узлом управления приводом подвижного кронштейна и через схему блокировки к узлу управления приводом Питателя, к которому подключен также датчик 25 максимальной загрузки, а датчик угла поворота подвижного кронштейна подсоединен к узлу управления приводом кронштейна и через согласующий блок к датчику веса и вторичному прибору.

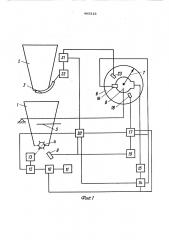

На .фиг. 1 показана блок-схема дозатора с рычажным весовым механизмом и барабанным объемным дозатором; на фиг. 2— вариант дозатора с ленточным транспортером.

Дозируемый материал подается в весовой ковш 1 из бункера 2 питателем 3. B нижней части весового ковша установлен объемный разгружатель 4. Весовой ковш подвешен на рычаге 5 к циферблатному указателю 6 с отсчетной стрелкой 7 и подвижным кронштейном 8.

Датчик объема дозы 9 смонтирован на разгружателе 4 и подсоединен совместно с элементом сравнения 10 к задатчику 11 объема дозируемой порции материала.

Выход элемента сравнения 10 подключен к узлу 12 управления приводом 13 объемного разгружателя 4 и к узлу управления 14 приводом 15 кронштейна 8, на

485315 котором смонтирован датчик угла поворота 16, взаимодействующий с отсчетной стрелкой 7.

Датчик угла поворота 16 подсоединен к узлу управления 14 и через согласующий блок 17 к датчику веса 18 и вторичному прибору 19.

Датчик веса 18 и вторичный прибор 19 образуют в совокупности измеритель веса порции.

Кроме того, датчик узла поворота 16 через блок 17 и схему блокировки 20 подключен к узлу управления 21 приводом

22 питателя 3. Датчик 23 фиксирует максимальную загрузку.

Дозатор работает следующим образом, При поступлении материала в весовой ковш 1 из бункера 2 отсчетная стрелка 7 перемещается по часовой стрелке. При взаимодействии стрелки с датчиком 23 на узел управления 21 приводом 22 питателя подается сигнал на прекращение подачи материала.

Для задания массы материала, загружаемого в ковш 1, может быть использован датчик 16, который для этого предварительно устанавливают в требуемое по ложение, например, при помощи измерителя веса порций, датчик 18 которого взаимодействует с подвижным кронштейном 8.

При выключении питателя 3 подача материала в весовой ковш 1 прекращается, а схема блокировки 20 вырабатывает сигнал, который через узел управления 14 включает привод 15 кронштейна 8. При этом для исключения люфтов в механизме привода кронштейна 8, а:: также гистерезиса и дифференциала хода в датчике 16 при включении .привода кронштейн движется в направлении часовой стрелки до получения сигнала, вырабатываемого датчиком 16 при взаимодействии со стрелкой 7.

Этот сигнал после выдержки времени производит при помоши узла управления 14 реверсирование привода 15 так, что датчик 16 подходит к стрелке 7, положение которой соответствует значению массы материала, загруженного в весовой ковш 1, перемещаясь против часовой стрелки. При взаимодействии со стрелкой датчик 16 дает сигнал, который через узел управления 14 выключает привод 15 кронштейна 8.

При этом датчик 16 точно совмещается со стрелкой.

Сигнал датчика 16 на остановку кронштейна 8 включает через схему блокировки

20 и узел управления 12 привод 13 объемного разгружателя 4. б

В процессе работы объемного разгружателя материал из весового ковша разгру жается. При этом сигнал . датчика 9, являющийся мерой объема выгруженного

:из ковша 1 количества метериала, срав; нивается с сигналом.задатчика 1 1. При равенстве этих сигналов элемент сравнения 10 выключает через узел 12 привод

13 объемного разгружателя 4. Одновременно или с необходимым временным сдвигом этот сигнал элемента сравнения 10 вкдючает через узел управления 14 привод

15 кронштейна 8, который движется в, направлении против часовой стрелки до совмещения со стрелкой 7, занимающей положение, соответствуюшее массе материала в ковше 1 после выгрузки из него порции заданного объема. При этом датчик 16 дает сигнал на остановку кронштейна 8, чем обеспечивается совмешение датчика 16 и стрелки 7,,На кронштейне 8 могут быть с заданными интервалами установлены несколько датчиков, подключенных в схему аналогично датчику 16. При этом поворот кронштейна происходит до совмещения со стрелкой 7 ближайшего датчика из числа расположенных от нее по часовой стрелке, Ъ чем уменьшается ход кронштейна и сокращается рабочее время цикла дозирова ния.

Одновременно с включением привода 15 кронштейна 8 сигнал элемента срав нения 10 включает при помощи блока 17 датчик 18 и вторичный прибор 19 измерителя веса порции, которые отключаются по сигналу, вырабатываемому датчиком

16 при взаимодействии со стрелкой 7.

Таким образом показания и выходной сиг4О нал вторичного прибора 19 соответствует весу порции, выгруженной: объемным дозатором из весового ковша 1.

Для непосредственного получения значений насыпного веса дозируемого матери45 ала во вторичном приборе 19 предусматривается дополнительно схема для получения отношения сигнала датчика 18 (делимое) к сигналу датчика 9 (делитель).

Дальнейшая работа дозатора состоит

50 в повторном включении и продолжении цикла работы.

Дозатор в варианте с ленточным транспортером 24 работает следующим образом.

Материал извлекается из бункера 2 (см. фиг. 2) при перемещении ленты 25 транспортера 24, причем объем материала определяется положением регулируемой заслонки 26 и путем, пройденным

g) лентой 25 °

485315

Транспортер 24 опирается на весовой механизм 27, который соединен с циферблатным указателем 6, имеющим отсчетную стрелку 7 и подвижный кронштейн 8. На транспортере 24 смонтирован датчик 9 объема дозы, контролирующий перемещение ленты 25 и подключенный к элементу,. сравнения 10 совместно с задатчиком 11

Элемент сравнения подсоединен к узлу управления 12 приводом 13 транспортера, а также к узлу управления 14 приводом 15 подвижного кронштейна 8, на котором смонтирован датчик 16, взаимодействующий с отсчетной стрелкой 7 и подключенный к узду 14 управления приводом 15 кронштейна 8 и к блоку 17, соединенному с датчиком 18.

При включении, например, от пусковой кнопки (на чертеже не показана) включается привод 15 кронштейна 8. Датчик 16 подходит к стрелке 7, занимающей положение, соответствующее тарной нагрузке, двигаясь по часовой стрелке. При взаимо-, действии со стрелкой 7 датчик 16 вырабатывает сигнал, который включает через узел управления 14 привод 15 кронштейна

8, через блок 17 измеритель веса порции, а через узел управления 12 привод

13 ленточного транспортера 24.

При движении лента 25 увлекает материал из бункера 2, Сигнал датчика 9, характеризующий объем поступившего материала, сравнивается в элементе 10 с сигналом эадатчика 11 объема дозируемой порции. При равенстве этих сигналов элемент 10 вырабатывает команду, которая включает транспортер 24- и привод 22 заслонки 26. Последняя опускается, отрезая . Ф. отдозированный объем материала. Кроме того этот же сигнал включает через узел управления 14 привод 15 кронштейна 8, который перемешаясь по часовой стрелке, подводит датчик 16 к стрелке 7, занимающей положение, соответствующее сумме тарной нагрузки и массы отдозированного объема порции материала. При взаимодействии датчика 16 со стрелкой 7 вырабатывается сигнал, отключающий через блок 17 измеритель веса порции заданного объема, через узел 14 - привод 15 кронштейна 8 и включающий посредством узла 12 привод 13 транспортера 24, который выгружает порцию заданного объе10 ма и известной массы, после чего цикл работы дозатора повторяется.

Предмет изобретения тейпа и через согласующий блок к датчику веса и вторичному прибору.

Автоматический объемно-весовой дозатор, преимущественно для керамзитового гравия, содержащий питатель с приводом, И) узел управления приводом питателя, весовой ковш с объемным: разгружателем, блок управления приводом объемного разгружателя, задатчик дозы, циферблатный указатель с подвижным кронштейном, датчиком

25 угла поворота кронштейна, датчиком веса, датчиком максимальной загрузки и узлом управления приводом кронштейна, схему блокировки, согласующий блок и вторичный прибор, о т л и ч а ю ш и и с я тем, 80 что, с целью повышении точности, он снаб-! жен установленным на весовом ковше датчиком объема дозы, подключенным совместно с задатчиком дозы к блоку управления приводом объемного разгружателя, соеди35 пенному с узлом управления приводом подвижного кронштейна и через схему блокировки к узлу управления приводом питате ля, к которому подключен также датчик максимальной загрузки, а датчик угла

40 поворота подвижного кронштейна подсоединен к узлу управления приводом кронш485315

Д.Ширшов

Редактор Т.Иванова Техред МСекан в корректор Бепова

Заказ ЪФОО Изд. М (Pgf

78г Подписное

UHHHllH Государственного комитета Совета Министров СССР по делам изобретений и открытий

Москва, 1l3035, Раушская иаб,, 4

Предприятие «Патент», Москва, Г-59, Бережковская наь., 24