Способ формирования сферического катализатора для нефтеперепаботки

Иллюстрации

Показать всеРеферат

О П И С А" Н И Е !55! 485753

ИЗОБРЕТЕНИЯ

С Советских

Социалистических

Республик

К АВТОРСКОМУ СВИДЕТЕйЬСТВ (61) Дополнительное к авт. свид-ву (22) Заявлено 26.06.74 (21) 2037391/23-4 с присоединением заявки Ме ("3) Приоритет

Опубликовано 30.09.75. Бюллетень Хе 36

Дата опубликования описания 22.12.75 (51) М. Кл. В 01j 2/06

Государственный комитет

Совета Министров ГССР (53) УДК 66.097.3 (088.8) ло делам изооретений и открытий (72) Авторы изобретения

А. П. Скворцов, П. П. Запевалов, И. Е. Скориков и Б. А. Яровиков

Омский филиал Специального конструкторского бюро по автоматике в нефтепереработке и нефтехимии (71) Заявитель (54) СПОСОБ ФОРМОВАНИЯ СФЕРИЧЕСКОГО

КАТАЛИЗАТОРА ДЛЯ НЕФТЕПЕРЕРАБОТКИ

Изобретение относится к способам формования сферических катализаторов для нефтеперерабатывающей и нефтехимической промышленности, которое может быть использовано на катализаторных фабриках, например при получении микросферических алюмосилнкатных катализаторов и адсорбентов.

Известен способ формования сферического катализатора для нефтепереработки путем смешения рабочих растворов жидкого стекла и подкисленного раствора сернокислого алюминия, дробления образующейся смеси и пропускания через формовочную жидкость, например трансформаторное масло. После формования образованные шарики катализатора проходят известную обработку: синерезиз, активацию, промывку, сушку и прокаливание.

В этом способе дробление смеси рабочих растворов происходит либо путем распыления смеси воздухом, либо с помощью формующего конуса, распределяющего поток на множество струек и направляющего их в масло формовочной колонны.

При таком способе полученные сферические частицы, ввиду контакта с воздухом, содержат внутри себя мельчайшие пузырьки воздуха, которые при сушке и прокаливанип катализаторов приводят к растрескиваншо шариков, что снижает их качество и в конечном итоге увеличивает брак. Кроме того, контакт рабочей смеси с окружа5ощпм воздухом способствует повышенной концентрации вредных веществ (серной кислоты и сплпкагеля) в помещении формовки (особенно при распыле5 нпи смеси воздухом), что создает тяжелые условия труда для обслу>к55вающего персонала.

При этом спосоое ограничена возможность регулирования гранулометрического состава сферических катализаторов и адсорбентов. о За пределы оптимальной дисперсности, как правило, выходит более 15 — 20% всей массы катализаторов и адсорбентов. Кроме того, практически пскл5очепа возможность без значительной реконструкции установки выну-! в cK2òü côåð!5 1ñ.ñкпе катализаторы нескольких видов по размеру частиц.

Целью предлагаемого изобретения являетc51 . 5 U5 H55e 5 5e! Т KQT2ëèçàòîð0â, упрощение регулирования дпсперсностп в широ20 ком диапазоне н улучшение условий труда обслуживающего персонала.

Для этого предложено смесь рабочих растворов подавать под уровень формовочной жидкости, движущейся в гидравлическом кон25 туре и дробящей поступгпощую стр ю.

Этот способ формования сферических катализаторов путе.,: cìåøåíè5! 5кидкого стекла с подкисле55 сер;!он!!с!!! 5м алюминием и дробления смеси движущейся формовочной

ЗО жидкостью, например, трансформаторным

485753

Выход целевой фракции, Индекс стабильности, пункты

Износ катализатора, вес, Содержание активного компонента, вес. %

Индекс активности, пункт

Способ

84,5

Известный

Предлагаемый

24,2

38,2

12,1

14,35

24,7

93,0

38,85

13,8

12,1

Предмет изобретения

50 маслом, исключает контакт pano÷ïõ растворов с воздушной средой.

Изменением скорости движения формовочной жидкости в гидравлическом контуре и давления рабочих растворов перед смесителем регулируют размер сферических частиц формуемого катализатора. Выход целевой фракции адсорбента, сформованного 11а лабораторной установке по данному способу, составил 93 о/О вместо 85 /о по существующей технологии. Полностью исключается возможность попадания вредных веществ в помещение формовки.

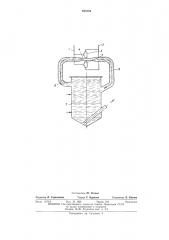

Способ поясняется чертежом, где приведена схема установки формования сферического алюмосиликатного катализатора.

Установка состоит из трубопроводов 1 и 2 рабочих растворов (подкисленного сернокислого алюминия и жидкого стекла), смесителя

3, диффузора 4, диспергирующего гидравлического контура 5, насоса б и колонны 7.

Формованне катализатора осуществляют следующим образом.

Рабочие растворы подкисленного сернокислого алюминия и жидкого стекла по трубопроводам 1 и 2 подают в смеситель 3, установленный в диффузоре 4 диспергирующего гидравлического контура 5. Формовочная среда (трансформаторное масло) насосом б прокачивается по гидравлическому контуру через диффузор 5, захватывает и дробит струю золя коагулирующих рабочих растворов, поступающего нз сь:есителя 3, и выносит сферический гель акюмосиликатного катализатора в колонну 7, где и происходит окончательное затвердевание сферических частиц. Далее процесс протекает по известной технологии.

Испытания способа формования по изобретению показали, что можно получать катализаторы со средним диаметром гранул от 0,2 до 8 мм. При этом выход фракции, не выходящей за пределы допустимых размеров, соСпособ формования сферического катализатора для нефтепереработки путем смешения раствора жидкого стекла и подкисленного раствора сернокислого алюминия, дробления образующейся смеси и пропускания ее через формовочную жидкость, например трансформаторное масло, с последующей обработкой

Пример. Раствор сернокислого алюминия с концентрацией по Л1 0з 1,18N, подкпсляют серной кислотой до содержания свободной кислоты 5б — 60 г/л. Подкисленный раствор сернокислого алюминия охлаждают до температуры 12 — 14 С и подают на смешение с раствором жидкого стекла с концентрацией по Na O 1,4 н. Температура жидкого стекла

12 — 14 С. Соотношение подаваемых растворов 2,3 объема жидкого стекла и 1 объем подкисленного сернокнслого алюминия. Давление растворов перед смешением: подкисленного сернокислого алюминия

2 атм, жидкого стекла — 3,2 атм.

Качественное смешение указанных растворов происходит в трехструйных форсунках известных типов с диаметром выходного сопла 0,1 мм, встроенных в диффузоре. Диффузор выполнен по типу трубки Вентури. Образующийся в результате смешения растворов золь с рН 8,0 — 83 дробится потоком минерального масла, скорость прокачки которого регулируется шестеренчатым насосом с бесступенчатым регулируемым приводом.

Температура формовочного масла 24 — 28 С.

Сферический гель катализатора выносится в отстойную колонну, где происходит окончательное затвердевание сферических частиц.

Далее процесс протекает по известной технологии (синерезис, активация, сушка, прокалка производятся известными способами) .

Трубопроводы и диффузор выполнены из нержавеющей стали.

Качество получаемого микросферического катализатора по известному и предлагаемому способу приведено в таблице. ставляет 95 — 97 /о. Кроме того, предлагаемый способ формования улучшает условия труда обслуживающего персонала, так как весь процесс идет в герметизированных трубопроводах и емкостях. известным способом, отличающийся тем, что, с целью улучшения качества катализатора и упрощения регулирования его дисперсности, смесь растворов подают под уровень формовочной жидкости, движущейся в гидравлическом контуре и дробящей поступающую стру10.

485753

Составитель Ю. Петров

Техред T. Курилко

Редактор Л. Герасимова

Корректор Л. Котова

Типография, пр. Сапунова, 2

Заказ 3172/6 Изд. № 1828 Тираж 782 Подписное

ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобретений н открытий

Москва, Ж-35, Раушская наб., д. 4,5