Способ изготовления спиральных сверл с отверстиями для подвода смазывающе-охлаждающей жидкости

Иллюстрации

Показать всеРеферат

т, » н-.- „.< ... ».,биФ»,.,— -,, ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

<1ц 485807

Союз Советских

Социалистических

Реслублик (61) Дополнительное к авт. свид-ву (22) Заявлено 30.07.73 (21) 1948263/25-27 с присоединением заявки № (23) Приоритет

Опубликовано 30.09.75. Бюллетень № 36

Дата опубликования описания 08.01.76 (51) М. Кл. В 21h 3/10

В 211< 5/02

Государственный комитет

Совета Министров СССР (53) УДК 621.771.074 (088.8) но делам изобретений и открытий (72) Авторы изобретения И. О. Хазанов, Д. В. Кожевников, И. А. Ординарцев и М. Л. Черняков (71) Заявитель

Сестрорецкий инструментальный завод им. Воскова (54) СПОСОБ ИЗГОТОВЛЕНИЯ СПИРАЛЬНЫХ СВЕРЛ

С ОТВЕРСТИЯМИ ДЛЯ ПОДВОДА СМАЗЫВАЮЩЕОХЛАЖДАЮЩЕЙ ЖИДКОСТИ В ЗОНУ РЕЗАНИЯ

Изобретение относится к производству металлорежущего инструмента, в частности спиральных сверл с отверстиями для внутреннего подвода смазывающе-охлаждающей жидкости.

Известен способ изготовления спиральных сверл с отверстиями, включающий изготовление цилиндрической заготовки с отверстиями, заполнение отверстий перед нагревом под прокатку веществом-наполнителем с температурой плавления выше температуры нагрева заготовки под прокатку и удаляемым после прокатки и завивки.

Известно, что в качестве наполнителя отверстий при изготовлении сверл из быстрорежущей стали марки Р9 ГОСТ 9373 — 60 применяют сернистое железо. Однако попытки использовать сернистое железо для сверл из быстрорежущей стали других марок, например

Р18, Р6М5, Р6МЗ, к положительным результатам не привели, так как оптимальная температура прокатки этих сталей выше температуры плавления сернистого железа.

Использование же в качестве наполнителя отверстий при изготовлении сверл из стали марок Р18, Р6М5, Р6М3 алюмината натрия обусловило необходимость в применении дополнительных операций по его удалению и специального оборудования для выполнения этих операций.

С целью сокращения трудоемкости изготовления сверл из быстрорежущих сталей и снижения их себестоимости по предлагаемому способу в качестве на полн ителя используют стержни из чугуна с температурой плавления

1140 †11 С, при этом перед прокаткой стержни и поверхности отверстий в заготовке окисляют в воздушной среде прп температуре 400 †5 С в течение 3 — 4 час.

Пленка из окислов, покрывающая поверхность чугунных стержней и отверстий в заготовках, препятствует диффузии углерода из чугуна-наполнителя в стенки заготовки сверла при прокатке и одновременно с этим предотвращает возможность пх сварки. Поено.thку температура плавления чугуна выше оптимальной температуры прокатки известных быстрорежущих сталей, то прокатку ведут

20 при оптимальной температуре, соответствующей максимальной пластичности быстрорежущей стали, при которой чугун остается в твердом состоянии, а для прокатки требуются минимальные усилия, что в совокупности псклю25 чает возможность закатывания отверстий в заготовке.

Одновременно с этим покрытие окисной пленкой, препятствующее диффузии углерода из чугуна-наполнителя в стенки заготовки, 30 обеспечивает сохранение температуры плав485807 ления чугуна ниже температуры нагрева быстрорежущих сталей под закалку.

Удаление наполнителя из отверстий в заготовке происходит в процессе нагрева под закалку, вследствие чего отпадает необходимость в длительных химических реакциях по удалению наполнителя, сокращается продолжительность цикла изготовления сверл и появляется реальная возможность использования описанного способа в промышленности.

Снижение трудоемкости предлагаемого решения по сравнению с аналогичным способом с применением алюмината натрия по предварительным данным составляет ЗОО/О.

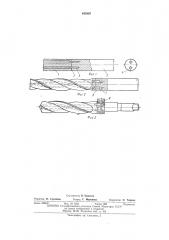

На фиг. 1 изображена заготовка спирального сверла, две проекции; на фиг. 2 — заготовка сверла после прокатки, завивки рабочей части и сверления поперечных отверстий; на фиг. 3 — готовое сверло.

В соответствии с предлагаемым способом применяется инструментальная цилиндрическая заготовка: цельная из быстрорежущей стали или состоящая из рабочей части 1 (из быстрорежущей стали, например стали марки Р6М5 ТУ 14-1-318 — 72) и хвостовой части

2 (из конструкционной стали), соединенных сварным швом 3 (см. фиг. 1).

С торца рабочей части заготовки просверлены два несквозные ступенчатые отверстия

4 и 5 (см. фиг. 1 и 2). Отверстия 4 выполнены диаметром — 0,25, „„(0,25,„„— диаметр заготовки сверла под прокатку) и просверлены на длину, на 2 — 3 мм не доходящую до сварного шва. Отверстия 5 просверлены диаметром 0,15,„„на длину 20 — 30 мм за пределы сварного шва (см. фиг. 1 и 2), В отверстия 4 заготовки устанавливают стержни из чугуна с температурой плавления

1140 — 1170 С, которые перед установкой их в отверстия, как и сами отверстия 4, предварительно окисляют путем нагрева в камерной печи в воздушной среде в течение 3 — 4 час при температуре 400 — 500 С.

После установки стержней в отверстия заготовки отверстия с торца заваривают, заготовку нагревают до температуры 1050—

1075 С, рабочую частьзаготовкипрокатывают на. стане секторного проката, где формируется профиль поперечного сечения сверла. Далее рабочую часть завивают (см. фиг. 3), затем сверла подвергают отпуску и выполняют механические операции: в зоне шейки 6 сверла за пределами сварного шва сверлят поперечные отверстия 7 до пересечения их с про15 дольными отверстиями 5 (см. фиг. 3), после этого отрезают прибыль на рабочей части, вскрывая отверстия, заполненные чугуном, затем сверла нагревают под закалку. В процессе нагрева чугун-наполнитель выплавляется

20 из отверстий. Далее следуют механические операции и отделки.

Готовое сверло с насаженным на его шейку кольцевым патроном 8 изображено на фиг. 4.

Предмет изобретения

Способ изготовления спиральных сверл с отверстиями для подвода смазывающе-охлаждающей жидкости в зону резания, вклю30 чающий изготовление цилиндрической заготовки с отверстиями, заполнение отверстий наполнителем, последующую прокатку и завивку, отличающийся тем, что, с целью сокращения трудоемкости изготовления сверл

35 из быстрорежущих сталей и снижения их себестоимости, в качестве наполнителя используют стержни из чугуна с температурой плавления 1140 — 1170 С, при этом перед прокаткой стержни и поверхности отверстий в загочо товке окисляют в воздушной среде при 400—

500 С в течение 3 — 4 час.

485807

Составитель В. Быкасов

Редактор Н. Суханова Техред T. Миронова Корректор О. Тюрина

Заказ 3250 9 Изд. № 1852 Тираж 966 Подписно .

ЦИИИПИ Гссударственного комитета Совета Министров СССР по делам изобретений и открытий

Москва, Ж-35, Раушская наб., д. 4/5

Типография, пр. Сапунова, 2