Устройство для электрохимической копировально-прошивочной обработки

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (1 1) 4858 5!

Союз Советских

Социалистических

Республик (61) Дополнительное к авт. свид-ву (22) Заявлено 02.08.72 (21) 1818897/25-8 с присоединением заявки № (23) Приоритет

Опубликовано 30.09.75. Бюллетень ¹ 36

Дата опубликования описания 12.01.76 (51) М. Кл. В 23р 1/04

Государственный комитет

Совета Министров СССР (53) УДК 621.9.048.4.06 (088.8) по делам изобретений

Н открытий (72) Автор изобретения

Л. А. Губарев (71) Заявитель (54) УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ

КОПИРОВАЛЬНО-ПРОШИВОЧНОЙ ОБРАБОТКИ

Изобретение относится к области электрохимической размерной обработки металлов, в частности гравюр штампов.

Известны устройства для электрохимической обработки с использованием подвижного электрода-инструмента по схеме прямого или обратного потока электролита.

Однако такие устройства характеризуются большой осевой нагрузкой, создаваемой давлением электролита на электрод-инструмент и действующей на узел подачи станка. Воздействие этой нагрузки на привод подачи станка снижает точность обработки.

Целью изобретения является снятие нагрузки с механизма привода станка.

Это достигается тем, что в предлагаемом устройстве электрододержатель выполнен в виде поршня с уплотнениями, разделяющими рабочую камеру на две изолированные полости, верхняя из которых связана с гидросистемой через регулировочный клапан, управляемый от усиленного сигнала датчика момента нагрузки на валу электродвигателя привода рабочей подачи электрода-инструмента.

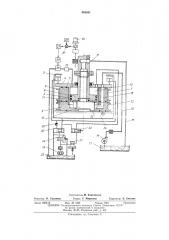

На чертеже изображено предлагаемое устройство, общий вид.

Устройство для электрохимической копировально-прошивочной обработки включает в себя рабочую камеру, систему подачи электролита по схеме обратного потока, гидросистему и систему автоматического регулирования на. гр узки.

Корпус рабочей камеры состоит из верхней

1 и нижней 2 частей, надетых на центрирую5 щую гильзу 3, выполненную за одно целое с прижимной плитой 4, служащей для герметизации обеих частей камеры прп помощи резиновых уплотнителей 5. Обе части корпуса камеры изготовлены из изоляционного материа10 ла и усилены металлическими обоймами 6 с ребрами жесткости, напрессованными по периметру корпуса. Прижимная плита 4 приводится в движение от силовых гидроцилиндров 7.

В гильзе 3 размещен электрододержатель 8, )5 жестко соединенный со шпинделем 9 станка, несет электрод-инструмент 10. Электрододержатель 8 выполнен в виде поршня, имеет резиновые манжетные уплотнения 11 и разделяет рабочую камеру на верхнюю 12 и нижнюю 13

2О полости.

Система подачи электролита состоит из насоса 14, напорного 15 и сливного 16 трубопроводов и ванны 17. В обеих частях корпуса камеры имеется сообщающийся канал 18 для

25 подачи электролита к периферии электродаинструмента 10.

Гидросистема состоит из лопастного насоса

19, двух переливных золотников 20 и 21, напорного золотника 22, четырехходового реверсивного золотника 23 и дросселя 24.

485851

Переливные золотники 20 и 21 служат для создания определенного давления в системе питания силовых гидроцилиндров 7 и системе питания верхней полости 12 рабочей камеры и настраиваются таким образом, чтобы усилие зажима в силовых гидроцилиндрах 7 было большим, чем максимально возможное усилие в верхней полости действующее на прижимную плиту 4 (в зависимости от конкретных условий обработки). Четырехходовой реверсивный золотник 23 служит для подъема и отпускания прижимной плиты 4 при настройке станка.

Автоматический регулятор нагрузки состоит из датчика 25 момента нагрузки, двигателя

26 постоянного тока, служащего приводом узла рабочей подачи, станка, усилителя 27, пропорционального исполнительного механизма

28, управляющего регулировочным клапаном

29, элемента 30 сравнения, задающего устройства 31 и реле 32 контроля протока жидкости.

Устройство работает следующим образом.

В момент включения привода быстрых перемещений ползуна станка (не показан), когда электрододержатель 8, жестко закрепленный на шпинделе 9 станка, перемещается вниз, включается насос 19 привода герметизирующей прижимной плиты 4. Масло из бака 33 через переливной золотник 20 и реверсивный золотник 23 поступает в бесштоковую полость силовых гидроцилиндров 7. Прижимная плита

4 движется вниз и с силой прижимает обе части корпуса камеры к изделию 34, создавая тем самым герметичность в разъемах с расположенными в них уплотнениями по периметру.

На расстоянии, например, 2 — 5 мм от поверхности изделия 34 быстрый подвод прекращается и включается медленный подвод электрода-инструмента 10 до контакта с изделием посредством двигателя 26 рабочей подачи.

После окончательного подМима прижимной плиты 4 возросшее давление в верхних полостях силовых гидроцилиндров 7 перебрасывает напорный золотник 22, и масло поступает в верхнюю полость 12 рабочей камеры над электрододержателем 8, заполняет ее и через реле

32 контроля протекания жидкости и клапан 29 сливается в бак ЗЗ.

Реле 32 своими контактами подготавливает цепь включения электродвигателя насоса прокачки электролита. После включения насоса

14 электролит поступает в нижнюю полость 13 рабочей камеры под электрододержателем 8 и через периметровый зазор между электродоминструментом 10 и нижней частью корпуса камеры попадает в межэлектродный зазор, далее через щели 35 в электроде-инструменте 10— во внутреннюю полость электрододержателя 8, а через сливной трубопровод 16 — в ванну 17.

После заполнения нижней полости 13 рабочей камеры электролитом давление в ней возрастает, увеличивается осевая нагрузка, которая в свою очередь вызовет увеличение момента

ЗО

4 нагрузки на валу двигателя 26. Изменение нагрузки измеряется датчиком 25.

Датчик 25 нагрузки работает по принципу измерения величины силы тока в якоре двигателя 26 постоянного тока в зависимости от приложенного на его валу момента нагрузки.

Сигнал датчика 25 сравнивается в элементе 30 сравнения с сигналом задающего устройства

31, а сигнал рассогласования подается на вход усилителя 27. Усиленный сигнал рассогласования приводит в действие исполнительный механизм 28 клапана 29.

Исполнительный механизм 28 перекрывает регулировочный клапан 29 до тех пор, пока сигнал рассогласования не будет равен О, т. е. нагрузка на валу двигателя будет не выше заданной и усилия на электрододержатель сверху и снизу уравновесятся. Весь описанный цикл происходит за время медленного подвода электрода-инструмента 10 к изделию 34. Затем происходит касание электродом-инструментом 10 изделия 34 и отвод на заданный межэлектродный зазор. Одновременно включаются источник технологического тока (не показан) и двигатель 26 рабочей подачи электрода-инструмента 10.

По мере растворения металла и врезания электрода-инструмента 10 в изделие 34 гидростатическое давление в межэлектродном промежутке изменяется, изменяется и равнодействующая нагрузка сверху и снизу на электрододержатель 8, а при достижении значения выше заданного вызывает срабатывание исполнительного механизма 28, воздействующего на клапан 29.

Положением задающего устройства 31 можно задать нагрузку на валу двигателя подачи, не превышающую нагрузку при холостом ходе ползуна, несущего электрод-инструмент.

Предлагаемое устройство просто в изготовлении, обеспечивает полную разгрузку механизма привода узла подачи станка от действия осевых сил, создаваемых статическим давлением электролита на электрод-инструмент и электрододержатель, и повышает качество обработки детали.

Предмет изобретения

Устройство для электрохимической копировально-прошивочной обработки в камере с обратным потоком электролита, закрепленным на электрододержателе, электродом-инструментом, перемещаемым в направлении обрабатываемой детали от привода подачи, о тл ич а ю щ е е с я тем, что, с целью разгрузки механизма привода от действия осевых сил, создаваемых давлением электролита на электродинструмент, электрододержатель выполнен в виде поршня с уплотнениями, разделяющими рабочую камеру на две изолированные полости, верхняя из которых связана с гидросистемой через регулировочный клапан, управляемый по сигналу датчика момента нагрузки на валу электродвигателя привода рабочей подачи электрода-инструмента.

485851

Составитель М. Климовская

Редактор Н. Суханова Техред Т. Миронова Корректор Е. Хмелева

Заказ 3266/16 Изд. № 1833 Тираж 1061 Подписное

ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

Москва, К-35, Раушская наб., д. 4/5

Типография, пр. Сапунова, 2