Керамическая масса

Иллюстрации

Показать всеРеферат

ОПИСАН И Е

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

00 485994

Союз Советских

Социалистических

Республик (61) Дополнительное к авт. свид-ву (22) Заявлено 11.11.73 (21) 1969737/29-33 с присоединением заявки Хе (51) M. Кл. С 04Ь 33/24

Совета Министров СССР по делам изобретений и открытий (53) УДК 666.593(088.8) Опубликовано 30.09.75. Бюллетень чо 36

Дата опубликования описания 19.01.76 (72) Авторы изобретения

В. А. Матвеев и В. С. Бырдин (71) Заявитель (54) КЕРАМИЧЕСКАЯ МАССА

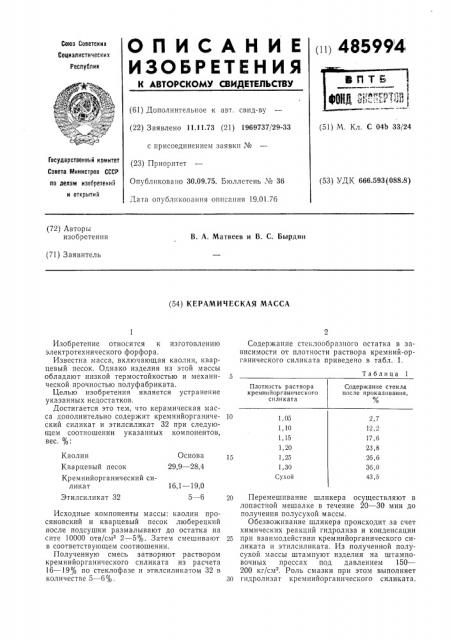

Содержание стеклообразного остатка в зависимости от плотности раствора кремний-органического силиката приведено в табл. 1.

Изобретение относится к изготовлению электротехнического форфора.

Известна масса, включающая каолин, кварцевый песок. Однако изделия из этой массы обладают низкой термостойкостью и механической прочностью полуфабриката.

Целью изобретения является устранение указанных недостатков.

Достигается это тем, что керамическая масса дополнительно содержит кремнийорганический силикат и этилсиликат 32 при следующем соотношении указанных компонентов, вес. ..

Таблица 1

Плотность раствора крех1нийорганического силиката

Содержание стекла после прокаливания, о

Основа

29,9 — 28,4

Каолин

Кварцевый песок

Кремнийорганический силикат

16,1 — 19,0

5 — 6

20 Перемешивание шликера осуществляют в лопастной мешалке в течение 20 — 30 мин до получения полусухой массы.

Обезвоживание шликера происходит за счет химических реакций гидролиза и конденсации

25 при взаимодействии кремнийорганического силиката и этилсиликата. Из полученной полусухой массы штампуют изделия на штамповочных прессах под давлением 150—

200 кг/см . Роль смазки при этом выполняет

30 гидролизат кремнийорганического силиката.

Этилсиликат 32

Исходные компоненты массы: каолин прося новский и кварцевый песок люберецкий после подсушки размалывают до остатка на сите 10000 отв/см 2 — 5%. Затем смешивают в соответствующем соотношении.

Полученную смесь затворяют раствором кремнийорганического силиката из расчета

16 — 19% по стеклофазе и этилсиликатом 32 в количестве 5 — 6, ГосУдаРственный комите (23) Прно е

1,05

1,10

1,15

1,20

1,25

1,30

Сукой

2,7

12 2

17,6

23,8

26,6

36,0

43,5

485994

Таблица 2

Электрофарфор

ГОСТ

8223-68

Фарфор из предлагаемой массы

Показатель

2,0

0,02

584

0,5

15

16,1 — 19,0

5 — 6

Этилсиликат 32

Составитель Е. Ширяев

Техред М. Семенов

Редактор Т. Пилипенко

Корректор А, Галахова

Заказ 3376/Il Изд. № 1845 Тираж 648 Подписное

ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

Москва, 7К-35, Раушская наб., д. 4/5

Типография, пр. Сапунова, 2

Электрическая прочность на пробой в кв. эфф./мин

Водопоглощение, о, Термостойкость, С

Предел прочности на изгиб, кг/см

После высушивания на воздухе в течение

30 — 40 мин изделия глазуруют и обжигают при 1320 С. Полуфабрикат во время сушки не дает усадки и отличается высокой прочностью.

В табл, 2 приведены сравнительные данные свойств электрофарфора.

Предмет изобретения

Керамическая масса для изготовления электрофарфора, включающая каолин, кварцевый песок, отличающаяся тем, что, с целью повышения термостойкости и меха10 нической прочности полуфабриката, она дополнительно содержит кремнийорганический силикат и этилсиликат 32 при следующем соотношении указанных компонентов, вес. :

Каолин Основа

Кварцевый песок 26,9 — 28,4

Кремнийорганический силикат