Устройство для определения пористости металлических покрытий на проволоке

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (II) 486253

Союз Советски.т

Социалистических

Республик <@ p)<?+i (61) Дополнительное к авт. свид-ву (22) Заявлено 04.01.74 (21) 1983640, 26-25 с присоединением заявки М (51) Ч. Кл. G 01п 15/08

ГосУд Рлвенный комитет (23) Приоритет

Совета Министров СССР ло делам изобретений и открытий (53) УДК 620.192(088.8) Опубликовано 30.09.75. Бюллетень ¹ 36

Дата опубликования оппсашгя 4.1.76 (72) Авторы изобретения В. В. Гурылев, JI. С. Пронякина, В. П. Селиверстов и H. В. Русский (7I) Заявитель

Владимирский политехнический институт (54) УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ПОРИСТОСТИ

МЕТАЛЛИЧЕСКИХ ПОКРЫТИЙ HA ПРОВОЛОКЕ

Изобретение относится к области устройств для исследования и испытания материалов с помощью электрохимических средств, и, в частности, для определения пористости металлических покрытий на проволоке погружением ее в раствор, даюш)ий окрашенные соединения с ионами основного металла при наложении тока.

Известно устройство для определения пористости металлических покрытий на проволоке; представляющее собой стеклянную трубку длиной 1,2 м и диаметром 20 мм. Испытываемый образец проволоки натягивается п о центру трубки. Стеклянная труба с образцом погружается в раствор, дающий окрашенные соединения с ионами металла основы. Еол и металл основы, имеет более отрицательный потенциал по сравнению с;потенциалом покрытия, то при погружениями в раствор в образующихся в местах пор гальванопарах

«основа — покрытие» металл основы является анодом и переходит в раствор в виде ионов.

В этом случае около пор возникает окрашивание раствора, и поры фиксируются с расчетом их на единицу длины.

Недостатки известного устройства состоят в том, что при наложении электрического тока не удается обеспечить равномерного распределения потенциалов по длине проволоки, а это приводит к искажениям при определении пор|истости. Кроме того, монтаж и демонтаж образца в устройстве очень затрудн|ительны, так как образец должен натягиваться внутри трубки малого диаметра и большой длины.

В процессе испытаний за оди н цикл устройство позволяет определить порпстость только на одном образце, что характеризует низкую эффективность его в эксплуатации при прове1() дении массовых и многократных испытаний.

Целью изобретения является повышение точности определения порсистости покрытий за счет улучшения равномерности распределения потенциала по длине проволоки, а так1 же повышение эффективности работы устройства за счет увеличения количества одновременно испытывающихся образцов проволоки.

Поставленная цель достигается в предлагаемой конструкции устройства тем, что на стержень, выполненный полым перфорированным с размещенным внутри него по всей длине электродом, одеты три круглые пластины с равномерно распределенными по окружностям прорезями для фиксирования образцов

2Г проволоки. Пластины выполнены из диэлектрического материала, при этом нижняя имеет диаметр на 8 — 15% меньше, а верхняя на 25 — 35% больше, чем средняя.

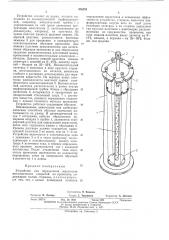

На чертеже схематически изображено пред30 лагаемое устройство.

486253

20

30

40

50

Пред м ет изобретения

Составитель О. Ковалев

Текред 3. Тараненко

Корректор А. Дзесова

Редактор Н. Коляда

Заказ 3207/6 Изд. № 1835 Тираж 902 Подписное

ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

Москва, 7К-35, Раушская наб., д. 4/5

Типография, пр. Сапунова, 2

Устройство состо ит из рамки, которая выполнена из диэлектрической перфорированной, на пример, винипластовой трубки 1 с укрепленными на ней тремя дисковыми прозрачны.ми пластинами 2, изготовленными из диэлектрика, напр имер, из оргстекла. По краям пластин имеются щелевые вырезы. На верхней пластине располагаются винтовые зажимы 3 для крепления и электрического контактирования образцов проволоки. Две нижних пластины предназначены для натягивания образцов п роволоки и для обеспечения заданных межэлектродных расстояний между проволокой и вспомогательным электродом— катодом. Диаметр нижней пластины меньше диаметра с средней на 8 — 15%, диаметр верхней — больше на 25 — 35%. Вспомогательный электрод 4 выполнен в виде круглого стержня, изготовленного из металла, химически стойкого в растворах, используемых для определения по|ристости. На верхнем конце электрода располагается в китовой зажим элект рического контактирования 5. Вспомогательный электрод располагается в рамке внутри перфорированной трубки. Рамка с образцами проволоки 6 погружается в прозрачный цилинд рический стеклянный сосуд 7 с раствором вещества, дающего окрашенные соединения с ионами основного металла проволоки.

Устройство работает следующим образом.

Обезжиренные химическим или электрохимическим способами образцы проволоки натягиваются на рамку. В цилиндрический сосуд 7 осторожно, избегая образования пузырьков воздуха в трубке 1, заливается стандартный раствор для определения пористости, после чего опускается рамка с образцами 6.

Уровень раствора должен находиться вышесредней пластины 2 не менее, чем на 1 — 2 см.

Устройство включается в электрическую цепь с зажимами 3 и 5 и через проволоку, подсоединенную к положительному полюсу электрода 4 источника тока, в течение определенного .времени пропускается ток с заданной плотностью. После отключения тока пористость проволоки оценивается по количеству окрашенных точек на поверхности образцов в расчете на 1 м длины.

Устройство для определения пористоспи металлических покрытий на проволоке, содержащее полый стержень, о т л и ч а ю щ е ес я тем, что, с целью повышения точности определения пористости и повышения эффективности устройства, стержень выполнен перфор ированным, внутри него по всей длине размещен электрод, а на стержне укреплены три круглые .пластины с,равномерно:расположенными по окружностям прорезями, при этом нижняя пластина имеет диаметр на 8—

15% меньше, а верхняя — на 25 — 35% больше, чем аредняя.