Установка для получения порошка распылением расплава

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕ Н И Я

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (1ц 486866

Союз Советских

Социалистических

Реслублих (61) Дополнительное к авт. свид-ву (22) Заявлено 12.05..74 (21) 2024828/22-1 (51) М. Кл. В 22f 9/00

В 22d 23/08

В 05h 1/12 с присоединением заявки М

Спаета Министров СССР

Опубликовано 05.10.75. Бюллетень ¹ 37

Дата опубликования описания 09.01.76 (53) УДК 621.762.224 (088.8) ло делам изобретений и открытий (72) Авторы изобретения

Ю. П. Вертебный, С. А. Козлов, Ю. И. Найда, О. С. Ничипоренко и Э. Ч. Пиоро

Ордена Трудового Красного Знамени институт проблем материаловедения АН Украинской ССР (71) Заявитсль (54) УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ПОРОШКА

РАСПЫЛЕНИЕМ РАСПЛАВА

Гасударственный комитет (23) Приоритет

Изобретение относится к порошковой металлургии, в частности к устройствам для получения порошка распылением расплавленного металла.

Известна установка для получения порошка распылением расплава, содержащая камеру, распыливающую форсунку, отсекатель, расположенный вокруг форсунки, сопла для подачи охлаждающего газа и водоохлаждаемый сборник порошка. При этом отсекатель выполнен в виде полого расширяющегося конуса. Однако необходимо использование дополнительных пылеосадительных и транспортных устройств, а также увеличение размеров камеры, вызванное налипанием распыленного порошка на ее стенки.

Предложенная установка отличается тем, что для упрощения конструкции, улучшения условий сепарации и охлаждения порошка, отсекатель снабжен конической насадкой. кольцевым направляющим экраном, установленным внутри отсекателя, и газовым коллектором с сопловыми отверстиями, расположенными между экраном и отсекателем.

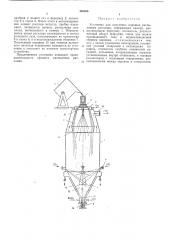

На чертеже изображена предложенная установка.

Установка состоит из камеры 1 распыления, распыливающей форсунки 2, связанной с металлоприемником 3 и плавильной печью 4, отсекателя 5, расположенного вокруг форсунки, сопел 6 для подачи охлаждающего газа и водоохлаждаемого сборника 7, снабженного шлюзовым пптателем 8.

Форсунка 2 имеет газовый коллектор 9 для

5 подачи охлаждающего газа внутрь отсекателя. Коллектор снабжен collловыми отвсрстпями, расположеннымп мсжду отсскателем 5, кольцевым направляющим экраном 10, установленным внутри отсекателя. Отсекатсль 5

10 располагает í"ñà,äêîé 11,,выполненной в виде усеченного сужающегося конуса с углом при вершине от 0,5 до 15 . Насадка предназначена для подачи потока охлажq»IOIIIeI п газа в зону распыления расплава.

Сборник 7 содержит водоохлаждаемую рубашку 12, снабженную кольцевой перегородкой 13 с отверстиями, суммарная площадь -оторых не превышает площади водоподводя20 щих труб.

Шлюзовой питатель 8 состоит из секционного оарабана 14, число оборотов которого определяет производительность процесс» разгрузки порошка 15 пз сборника 7.

25 Патрубок 16 удаляет отходящие газы из камеры распыления в атмосферу или в систему рециркуляции.

Установка работает следующим образом.

Металл расплавляют в печи 4. Нихкнее отзо верстие металлоприсм ника 3 перекрывают

486866 пробкой и подают газ в форсунку 2, коллектор 9 и сопла 6, После этого в металлоприемник подают расплав металла, пробку извлекают, начинается процесс распыления расплава, вытекающего в камеру 1. Образующиеся капли расплава охлаждаются в потоке холодного газа, поступающего из коллектора

9 и сопел 6, и в водоохлаждаемом сборнике 7.

Полученный порошок 15 при помощи шлюзового питателя непрерывно выводится из установки и поступает на внешние транспортные устройства.

Предложенная установка повышает производительность процесса распыления расплава.

Предмет изобретсни я

Установка для получения порошка распылением расплава, содержащая камеру, распыливающую форсунку, отсекатель, расположенный вокруг форсунки, сопла для подачи охлаждающего газа и водоохлаждаемый сборник порошка, отличающаяся тем, что, с целью упрощения конструкции, улучшеIp ния условий сепарации и охлаждения порошка, отсекатель снабжен конической насадкой, кольцевым направляющим экраном, установленным внутри отсекателя, и газовым коллектором с сопловыми отверстиями, расположенными между экраном и отсекателем.