Механизм захвата пруткового материала при токарной обработке

Иллюстрации

Показать всеРеферат

<1ц 486868

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик (61) Дополнительное к авт. свид-ву (22) Заявлено 02.10.73 (21) 1964248/25-8 с присоединением заявки № (23) Приоритет

Опубликовано 05.10.75. Бюллетень № 37

Дата опубликования описания 29.01.76 (51) М. Кл. В 23b 13/02

Государственный комитет

Совета Министров СССР по делам изобретений и открытий (53) УДК 621.941-229.3 (088.8) (72) Авторы изобретения (71) Заявитель

Л. Н. Срибный и К. Ф. Пожитько

Специальное конструкторское бюро многошпиндельных автоматов при Киевском заводе станков-автоматов им. М. Горького (54) МЕХАНИЗМ ЗАХВАТА ПРУТКОВОГО МАТЕРИАЛА

ПРИ ТОКАРНОЙ ОБРАБОТКЕ

Изобретение применяется в металлорежущих станках, преимущественно для контршпинделей токарных прутков автоматов.

Известны механизмы захвата обрабатываемого материала при токарной обработке, содержащие зажимную цангу со шпинделем, установленным в подвижном корпусе и соединенным с ведущим валом, который связан с приводом вращения.

Предложенный механизм захвата деталей отличается от известных упрощенным конструктивным наполнением и расширенным диапазоном выполняемых функций.

С этой целью ведущий вал установлен в подвижном корпусе с возможностью осевого перемещения относительно зажимной цанги и снабжен буртиком для взаимодействия с ней, а также упором для ограничения подачи материала, причем упор выполнен регулируемым.

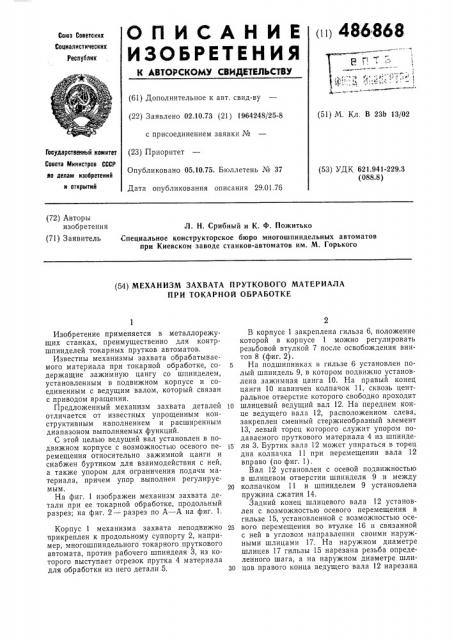

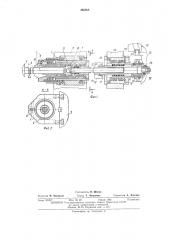

На фиг. 1 изображен механизм захвата детали при ее токарной обработке, продольный разрез; на фиг. 2 — разрез по А — А на фиг. 1.

Корпус 1 механизма захвата неподвижно прикреплен к продольному суппорту 2, например, многошпиндельного токарного пруткового автомата, против рабочего шпинделя 3, из которого выступает отрезок прутка 4 материала для обработки из него детали 5.

В корпусе 1 закреплена гильза 6, положение которой в корпусе 1 можно регулировать резьбовой втулкой 7 после освобождения винтов 8 (фиг. 2).

5 На подшипниках в гильзе 6 установлен полый шпиндель 9, в котором подвижно установлена зажимная цанга 10. На правый конец цанги 10 навинчен колпачок 11, сквозь центральное отверстие которого свободно проходит

1о шлицевый ведущий вал 12. На переднем конце ведущего вала 12, расположенном слева, закреплен сменный стержнеобразный элемент

13, левый торец которого служит упором подаваемого пруткового материала 4 из шпинде15 ля 3. Буртик вала 12 может упираться в торец дна колпачка 11 при перемещении вала 12 вправо (по фиг. 1).

Вал 12 установлен с осевой подвижностью в шлицевом отверстии шпинделя 9 и между

20 колпачком 11 и шпинделем 9 установлена пружина сжатия 14.

Задний конец шлицевого вала 12 установлен с возможностью осевого перемещения в гильзе 15, установленной с возможностью осе25 вого перемещения во втулке 16 и связанной с ней в угловом направлении своими наружными шлицами 17. На наружном диаметре шлицев 17 гильзы 15 нарезана резьба определенного шага, а на наружном диаметре шли30 цов правого конца ведущего вала 12 нарезана

486868

3 резьба другого шага. На резьбы вала 12 и гильзы 15 навинчена дифференциальная гайка 18, имеющая радиальную прорезь и закрепляемая в определенном положении на резьбах стяжными винтами 19.

Втулка 1б установлена на подшипниках в корпусе 20 станка и на ней закреплена шестерня 21 привода вращения шпинделя 9 синхронно со шпинделем 3. Между буртами гильзы 15 и втулки 1б установлена пружина 22 сжатия.

На правом конце гильзы 15 установлена аксиально подвижно втулка 23, опирающаяся своим торцом на тарельчатые пружины 24, в свою очередь, опирающиеся на буртик хвостовика гильзы 15. Через упорные подшипники втулка 23 связана с вилкой рычага 25, который взаимодействует с кулаком 26 управляющего вала станка, Устройство работает следующим образом.

При показанном на фиг. 1 положении механизма обработанная вращающаяся деталь 5 зажата цангой 10 благодаря ранее произведенному перемещению вала 12 вправо по фиг. 1 кулаком 2б через рычаг 25, тарельчатые пружины 24, гильзу 15, дифференциальную гайку 18, при этом буртик вала 12 втянул цангу 10 в шпиндель 9. Шпиндель 9 механизма вращается синхронно со шпинделем 3 станка через шестерню 21, втулку 1б, гильзу

15, вал 12.

После отрезки готовой детали 5 от прутка материала 4 продольный суппорт 2 отводится вправо по фиг. 1, отводя на требуемую величину деталь 5, которая остается зажатой под действием пружины 22, при этом форма кулака 2б позволяет гильзе 15 поворачивать вхолостую рычàr 25.

По окончании отвода детали 5 кулак 2б прекращает дальнейший поворот рычага 25 и гильза 15 с ведущим валом 12 останавливается при продолжающемся перемещении вправо продольного суппорта 2. В результате этого буртик вала 12 перестает втягивать в шпиндель 9 цангу 10 и она разжимается под действием пружины 14.

Продолжающееся перемещение вправо продольного суппорта 2 приводит к выталкиванию детали 5 неподвижным в это время элементом 13.

По освобождении механизма захвата от обработанной детали 5 кулак 2б через привод осевого перемещения — рычаг 25, втулку 23, гильзу 15, дифференциальную гайку 18, ведущий вал 12 перемещает влево в рабочее положение упорный элемент 13, до которого производится подача прутка материала 4 соответствующим механизмом станка и его зажим в рабочем шпинделе 3 станка, Теперь продольный суппорт 2 перемещает влево по фиг. 1 корпус 1 со шпинделем 9 и

Зо

45 раскрытой цангой 10 в положение захвата новой детали 5, при этом шпиндель 9 скользит по шлицам неподвижного сейчас в осевом направлении вала 12. После остановки продольного суппорта 2 кулак 26 перемещает вправо по фиг. 1 через привод осевого перемещения вал 12, который своим буртиком втягивает цангу 10 в шпиндель 9, зажимая захваченную деталь 5. Все элементы механизма захвата занимают положение, показанное на фиг. 1.

Таким образом, ведущий вал 12 совместно с приводом его осевого перемещения от кулака 2б и приводом вращения от шестерни 21 выполняет функции тяги для управления цангой 10; выталкивателя детали 5 после ее отрезки и выноса из зоны резания на некоторую величину; упора материала и привода синхронного вращения шпинделя 9 с рабочим шпинделем 3. Это позволило упростить конструкцию механизма и разгрузить рабочее пространство станка.

Регулировка упора может производиться дифференциальной гайкой 18 при одновременном соответствующем изменении положения гильзы б относительно корпуса 1, либо корпуса 1 относительно продольного суппорта 2, а также путем замены элемента 13, Дифференциальная гайка 18 позволяет осуществить грубую и тонкую регулировку длины вала 12, т. е. упора материала. Например, при обработке детали 5 короче чем показано на фиг. 1 необходимо расфиксировать гайку

18, свинтить ее с гильзы 15, переместить влево на необходимую длину вал 12 по внутренним шлицам гильзы 15 (грубая регулировка), свинтить гайку 18 по резьбе на наружных шлицах вала 12 до встречи с резьбой гильзы

15 и, навинчивая на нее гайку, произвести тонкую регулировку, после чего гайку 18 зафиксировать винтами 19.

При массовом производстве деталей 5 одикаковой длины элемент 13 может отсутствовать и функции упора подаваемого прутково1о материала 4 может выполнять торец ведущего вала 12.

Предмет изобретения

Механизм захвата пруткового материала при токарной обработке, включающий зажимную цангу со шпинделем, установленным в подвижном корпусе и соединенным с несущим валом, который связан с приводом, о т л и ч аю шийся тем, что, с целью упрощения конструкции и расширения выполняемых механизмом функций, ведущий вал установлен в подвижном корпусе с возможностью осевого перемещения относительно зажимной цанги и снабжен буртиком для взаимодействия с ней, а также упором для ограничения подачи материала, причем упор выполнен регулируемым.

486868

Составитель В. Шерин

Техред T. Миронова

Корректор А. Дзесова

Редактор И. Квачадзе

Типография, пр. Сапунова, 2

Заказ 3219/7 Изд. № 49 Тираж 1061 Подписное

ЦНИИПИ Государственного комитета Совста Министров СССР по делам изобретений и открытий

Москва, К-35, Раушская наб., д. 4/5