Способ определения смазывающей способности масел

Иллюстрации

Показать всеРеферат

ОП ИСАНИНА

ИЗОБРЕТЕН И Я

Союз Советскик

Социалистическкк

Республик () 487347

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву— (22) Заявлено 24.01.74 (21) 1989308, 23-4 (51) М. Кл. G 01 и 33 30 с присоединением заявки—

Государственный комитет

Совета Министров СССР ло делам изобретений и открытий (23) Приоритет—

Опубликовано 05.10.75. Бюллетень ¹ 37

Дата опубликования описания 29.03.76 (53) УД К 621.892 (688.8) (72) Авторы изобретения

В. А. Пискунов, Б. С. Гутенев и А. H. Безсонов (71) Заявитель (54) СПОСОБ ОПРЕДЕЛЕНИЯ СМАЗЪ|ВАЮЩЕЙ

СПОСОБНОСТИ МАСЕЛ

Всю пяртшо подшипников исследуют о,новременно на пяти стендах; после испытания íà одном масле на этих же стендах проводят такие же опыты на другом масле. Продолжительность испытаний — до выхо.1а подшипника пз строя, но не более 750 ч«с.

Если прп выборочном исследовании подшипников после наработки 750 чпс на том и дру2О гос масле не будет вь|явлено существенной разницы в состоянии рабочих поверхностей и разноразмерностн шариков, то испытания продолжают еще 750 «ас. Недостатками такой методики являются длительность испы25 таний и использование большого количества подшипников (20 штук) и масла (500 л), что ограничивает ее применение.

Целью изобретения является сокращение времени испытания при оценке масла н поз0 вышение точности определения.

Изобретение касается исследования эксплуатационных свойств масел на испытательных машинах и стендах.

Условия работы масел в двигателях очень сложны и многообразны, поэтому к пх фпзи1 о-хи.;1ическим H 31

Особенно тяжелые условия работы масел в современных авиационных двигателях, которые характеризуются большими скоростямп вращения роторов, высокой температурой газов перед турбиной. В результате на трущиеся поверхности деталей двигателей действуют значительные тепловые и механические нагрузки. Надежность в работе трущихся поверхностей обеспечивается в значительной степени выбором масла с хорошей смазывающей способностью. Кроме того, характерной особенностью конструкции современных двигателей является широкое применение подшипников качения. Срок службы основных подшипников, применяемых в газотурбинных двигателях, независимо от их состояния, не превышает межремонтного ресурса двигателя.

В связи с этим необходимо повысить надежность в работе подшипников качения. На их работоспособность, кроме величины н направления нагрузки, скорости вращения и точности размеров, сильно влияет смазывающая способность масел.

11ñïûòàíHå масел Н3 подшипниках качения проводят на машина: ЦКБ-50 с целы» сравнения работоспособности подшипников

2А208Б1 на маслах МР-10У и МК-8. Hpii этом используют по 20 подшипников ня каждом типе масла; скорость вращения внутреннего кольца 6000 об, вин, радиальная нагрузка 842 кг — постояннная в тече1ше всего периода испытаний. Последние проводят без осевоll нагp зкll.

487347

15

Поставленная цель достигается тем, что испытание проводят при переменно ралпаль1!Ои и яс1!мметричнОи Gсевой !Iягрh зкя" и ПО отношению. времени работы подшипника ло его выкрашиванпя на испытуемом масле к0 времени работы на эталонном масле сулят о смазывающей способности масла.

НрН использовании переменных режи. !Ов нагрузки время испытания сокращается ло

15 — 30 час в зависимости от качества масла.

Hp! Назначении переменных режимов нагрузки учитыва!от характер работы явиацпон. ых двигателей в летно-эксплуатационных ус ЯОвиях. При этом нагрузки и время их действия в методике ускоренных испытаний эквивалентны времени и нагрузкам, действующим на подшипники в двигателе при его эксплуатации.

Сокращения времени испытаний и уменьшсчния числа ко;!трольных подшипников лля опыта ло 3 штук достигают введением асимметричной осевой нагрузки контрольного поЛшипника. При этом полшпиник работает в условиях взаимного перекоса колец, который может возникнуть при эксплуатации от !еформации корпуса прп эволюция» самолета под действием переменных по величине и направлению нагрузок и градиентов температур. При перекосе колец возникают контактные напряжения, в несколько раз превышающие допустимые. В результате перекоса колец подшипников, сопровождающегося проскальзыванием тел качения, в определенных участках колец и шариков образуется местное повре>кле!Нпе поверхностей, переходящее в устялостное выкрашивание материала. 1»,оличестВО OIII>ITHOI 0 М ЯСЛЯ В Pe3) . ÜÒßÒO СОКРЯ ЩЕНИЯ времени испытаний составляет 15 — 30 л.

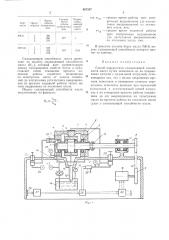

На фиг. 1 изображена испытательная машина Ц1»,Б-50, на которой определяют смазывающие свойства масел по преллагаемому способу; на фиг. 2 — узел перекоса.

На вал 1 напрессованы контрольный полшипник 2 и рабочие подшипники 3, смонтированные в оснастке 4. Межлу пол!пивниками на вал посажены втулки 5. Вал с оснасткой размещен в корпусе 6, который крепится в станине 7. Приводом испытательной I IBIlIIiHBI служит электродвигатель 3, вращение от которого передается через шкивы 9, связа .ные клиноременной передачей 10, вал 11 с устаНОВ;Iенными пя нем полши!1никяMH 12 и !у ф. ту 13 сцепления. Масляная система такой машины состоит из масляного быка 14, трубы

15 слива масла, масляного насоса 15, манометра 17 для замера давле1шя масла и масломагистрали 18. Температуру масла в бяке измеряют термопарой 19. Радиальную нзгру.— ку создают прессом 20 ",.адиального паг-,:у>:::.ения и контролируют манометром 21. Усилие перекоса создают прессо;l 22 нагруже:!Ня .ерез гидравлический цилиндр 23 и контролируют по манометру 24. Температуру коп20

65 трольного полшп1.нш а з"-..ìåðÿ от термопа. рой 25.

Начало усталостного выкрашивания расOчпх повеэхностей подшипников опреЛеляют при помощи системы автоматического отключения стенла, который вклпочает латчик 25, усиг!Итег!ь 27, автоматическое устроиство 23, э;!ектромяг!!Итный клапан 29, магнитный пускатель >О.

Узел перекоса состоит из цилиндра 23, оснастки 4, в которой размещают полшипник

2) напрессовянный на вал 1 и закрепленный гайкой 31 и шайбой 32. Для фиксации нару>кного кольца полшипника от осевого перемещения установлен упор 33.

Перел испытаниями в масляный бак заливают 4,5 л испытуемого масла. При включении масляного насоса масло по масломагистрали поступает в полости подшипников, смазь:вает и » и через трубу сливания попадает в масляный бак. Прессом нагружения созлают усилие перекоса на контрольный подшипник, рав:!ое 530 кг, контролиру!от его по манометру и поллер>кивают постоя!шым в течение всего перно.!я испытаний. Вклю ение I электродвигателя приводят во вращение вал с Hалрессовянными на нем контрольным полшипником и рабочими полшппниками. Скорость вращения внутреннего кольца

5000 об,!!ин. Ралиальную нагрузку на полшипники соз..1ают прессом нагружения и контролируют пэ манометру. Полшшпшки Ilpo гревают при нагрузке 350 кг 30 !!ин, Работа по !шипи!!Коз на режиме, эквивалентном;l! lнпмальHому форсажу, осуществляется при нагрузке на один подшипник 1700 кг и продолжается 4 .!и!н. На режиме, эквивалентном полному форсажу, нагрузка составляет

1900 кг и время работы 8 мин; на режиме, эквивалентном номинальному, нагрузка

1520 кг и время работы 22 лин; на режиме, экВиВя IQHTHo. максима.lьному, нагрузка

1800 кг и время работы 12 мин; на режи..п, эквивалентном 0.8 номинала, Ili!ãpóçêà

1430 кг и время раб>оть! 14 !!ин. По истечении

1 час испытания весь цикл нагруженпя за иск, Iючением режима прогрева повторяют ло появления усталостного выкрашивания раоочих поверхностей подшипников. При появлении усталост!!Ого вы!»рашивяния сигнал с лятчика, полученный от механических импульсоз усталостного выкрашиванпя, подается ня усилитель. Усиленный сигнал направляется н . автсматическо", устройство, которое полает команлу ня от!»г!!О-:ение электродвигателя и на электромагнитный клапан лля оЛновременного снятия рялиальпой нагрузки.

По преллягяемо..:;: способу провелена сравнптельн;.я оце-!Hя смязывающей способности масел МК-8 и МР-10V. Результаты испыта.l!:й подтвержляют, что смазывающая способносгь масл", МР-10У лучше, чем масла

М1»,-8. Результаты испылганпй прелставлеиы з таблице.

487347

Среднее вре ..я (работы подшипника, нин

Индекс смазыва|ощей способhOCTH

Время

Номер; работы образца подшипника

1,1шн

Сорт масла (МК-8 1 300

2 260

3, 270

277

1 ! !

МР-10У 1

620 ) 687

810

2,54

15 тэ ср

Смазывающую,способность масел оценивают по индексу смазывающей способности масел (И, ), который дает, сравнительную оценку смазывающих свойств масла и представляет собой отношение времени надежной работы серийного подшипника на испытуемом масле от начала испытаний до наступления усталостного выкрашивания ко времени надежной работы такого же типа подшипника на эталонном масле.

Индекс смазывающей способности масла подсчитывают по формуле:

ГДЕ тв — СРЕДНЕЕ ВРЕМЯ РаООТЫ ТРЕХ КОНТрольных подшипников (до наступления выкрашивания) на эталонном масле, д|нн; тэ, — среднее время надежной работы трех контрольных подшипников (до наступления выкрашивания) на эталонном масле, лнн.

В;качестве эталона берут масло ЧК-8, индекс,смазывающей способности которого принят за единицу.

Предмет изооретения

Способ определения смазывающей способности масел путем испытания их на подшипниках качения с радиальной нагрузкой, отла20 чающийся тем, что с целью сокращения времени испытания и повышения точности определения, испытание .проводят при переменной радиальной и асимметричной осевой нагруз25 ках и по отношению времени работы подшипника до его выкрашивания на испытуемом масле ко времени работы на эталонном масле судят о смазывающей способности масла.

487347.григ 2

Составитель Л. Иванова

Техред T. Миронова Корректор И. Симкина

Редактор 3. Горбунова

Тип, Харьк. фил. пред. «Патент»

Заказ 169/340 Изд, № 113 Тираж 902 Подписное

ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

Москва, Ж-35, Раушская наб., д. 4/5