Устройство для гранулирования пластичных материалов

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

III? 487773

Ceca т?оеатских

Социалистических

Республик (61) Дополнительное к авт. c13?Iд-ву (22) Заявлено 26.03.74 (21) 2009935/23-5 (,!1) 3 ),3, В 29)1 I, 02 с присоединением заявки ¹

Государственный ком!лет

Совета Министров СССР по делам изобретений и открытий (23) Приоритет

Опубликовано 15.10.75. Бюллетень М 38

Дата опубликования описания 20.01.71> (53) У, ) К 6 :Г).051(0! .Ы) (72) Авторы пзобретсшгя

1О. И. Моисеенко, Е. Ф. Бушух?!н !! )О. П. Кулагин (71) Заявитель (54) УСТРОЙСТВО ДЛЯ ГРАИУЛИРОВАНИЯ

П Л А СТ И т-1 И Ы Х МАТЕР И АЛ О В

Изобретение относи !с5! к устройствам для гранулировапия пластичных материалов, например термопластов, применимо в промышленности переработки полимерных материалов, в химическом и нефтяном машиностроении.

Известно устройство для гранулированпя пластичных материалов, содержащее экструдер, закрепленную на цем неподвижную решетку с формующими отверстиями и расположенное перед ней приспособление для отделения гранул в виде подвижного диска, установленного соосно с неподвижной решеткой, с каналами для непрерывной или импульсной подачи жидкой среды поперек направлению выхода материала.

Производительность известного устройства низка, качество гранул невысокое.

В известном устройстве струя жидкости в процессе среза гранулы охватывает только половину периметра жгута грапулирусмого материала с одной его cTopofibf, т. с. усилия среза направлены в одну сторону, а срез гранулы происходит методом сдвига слоев материала на всю величину диаметра жгута, при этом одностороннее отрезанис гранул вызывает их деформацию, что приводит к образованию гранул с неровной поверхностью среза, толщина струи при этом остается постоянной и нерегулирусмой.

Цс,lь изобретсни51 — — по?3ьl!1!Оliiic;. p0113aoдптельностп устройства и улучше?!Ис качества гранул. Достигается указанная цель бла;одаря тому, что подви>к??ый диск смонтирован с

5 возможностью перемещения вдоль оси неподв" жной решетки, поджат к ней с помопьью упругого элемента и имеет отверстия, cnосныс с формующими отверстиями неподвижной рс1?lетl и. При 3TQII кана 1 bi $, 151 под??чи ?KH.I«0É среды выполнены в виде кольцевых !3ыс Гуно!3, расположспныx вокруг каждого !i âåðc Гпя подВижнОГО диска со стороны f1E .ffo;?Впж пой решетки, а упругий эдеме?п выполнен в впдс торопдальной эластичной оболочки, соединенной с источником подачи раоочей среды пo:? . !а Влепием. а 1 ?l Я 1" oil! Г)33 кци и 3 i TPOIfcтl3з обеспечивает равномерный охват ж;ута материала струей жидкой среды со Всех сторон, срез по всему периметру жгутов, что умень л? шаст усилие, требуемое на от;!слсHHc Гранул. в несколько раз rio ср iaiieiiiii0 na»ecTfffi устройством. Благодаря радпаль!!Ому напра

1cnHþ режущих усилий H переменной толщп13ежу щей cTp3 ll Обеспечивается il0,1у !си!10

25 гранул с гладкой сферической поверхност!,!!!.

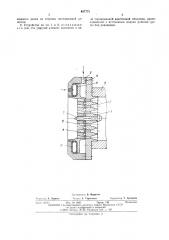

Изобретение поясняется чертежом.

Устройство для гранулирования тсрмо?!ластОВ ВКЛЮЧаст НЕПОДВПжНУ,О РЕ!Пеi «У ) i .?п!1?КОстВОм (1?011\1Уlоlцпх !тГВОРс i llll, и!)И«Р011. 101! «.

3,! к корпусу экструдсра 3. 11;. Пс:fi>1;: !;«!. u, р,.—

487773 зг до дд оо од шетке закреплен коллектор 4, имеющий отверстие 5 для подачи рабочей среды под давлением. Внутри коллектора соосно с неподвижной решеткой установлен подви>кный диск

6, движущийся вдоль неподвижной решетки

1 и зафиксированный от проворота стопорпым устройством 7. В подвижном диске соосно с формующими отверстиями 2 выполнены отверстия 8. На поверхности подвижного диска со стороны неподвижной решетки вокруг каждого из отверстий 8 выполнены кольцевые выступы 9. Между торцевой стенкой коллектора 4 и подвижным диском 6 установлен упругий элемент 10, например тороидальная эластичная оболочка, заполненная жидкой или газообразной средой под давлением. Полость оболочки подсоединена к системе регулирования давления жидкой (газообразH0Y) среды.

Устройство работает следующим образом.

Через формующие отверстия 2 неподви>кной решетки под воздействием давления, развиваемого экструдером 3 расплав термопласта в виде жгутов поступает в устройство для гранулирования. Подвижный диск 6 прижимается упругим элементом 10 к неподвижной решетке 1, так что жгуты расплава термопласта поступают непосредственно в отвсрстия 8 неподвижного диска 6.

От источника импульсной подачи рабочей среды под давлением (пе показано) через отверстие 5 эта рабочая среда поступает в коллектор 4. Каналы, образованные между неподвижной решеткой 1 и диском 6 за счет кольцевых выступов 9 вокруг отверстий 8, позволяют рабочей среде равномерно и одновременно распределяться вокруг всех отверс-ий. Под воздействием рабочей среды, преодолевающей при>кимающее усилие упругого элемента 10, подви>кный диск 6 от>кимается от неподвижной решетки 1. Рабочая среда устремляется в образовавшиеся зазоры между кольцевыми выступами 9 подвижного диска 6 и поверхностью йеподвижной решетки 1 поперек направления выхода жгутов расплава термопласта и образует на поверхности жгутов кольцевые клиновидные надрезы.

По мере увеличения зазоров эти надрезы углубляются и расширяются, так что а стенки надрезов начинает воздействовать давление рабочей среды, в результате чего грапулы отделяются от жгутов и выталкиваются через отверстия 8 подвижного диска 6 в проточную охлаждающую среду. Рабочая среда, препятствующая проникновению расплава термопласта в зазоры между кольцевыми выступами

9 и поверхностью неподвижной решетки 1, выходит через отверстия 8 вместе с гранулами, в результате чего давление в коллекторе

4 частично падает и подвижный диск 6 под воздействием упругого элемента 10 возвращается в исходное положение.

После возвращения подвижного диска 6 в исходное положение в коллектор 4 поступает новая порция рабочей среды, под давлением 7

2 зо з, -l0 которой диск 6 снова отжимается от неподвижной решетки 1, и цикл повторяется.

Величина гранул зависит от производительности экструдера и частоты циклов вибрации подвижной решегки, зависящей, в свою очередь, от частоты поступления в коллектор порций рабочей среды. Регулированием частоты поступления порций рабочей среды с помощью, напр. имер, золотникового устройства и давления в упругом элементе 10 в зависимости от давления рабочей среды в коллекторе обеспечивается возможность автоматизации процесса гранулирования.

Если коллектор 4 через отверстие 5 подсоединить к источнику непрерывной подачи рабочей среды под давлением, устройство для гранулирования переводится в режим микрогранулирования. В этом случае подвижный диск

6, отжатый давлением непрерывно поступающей в коллектор 4 рабочей среды от неподвижной решетки 1, не возвращается полностью в исходное положение, а занимает равновесное положение, зависящее от давления рабочей среды в коллекторе 4 и упругости элемента 10. Рабочая среда при этом проходит через установившийся зазор между кольцевыми выступами 9 и поверхностью неподви>кной решетки 1, открывает микрогранулы с торцевой поверхности жгутов, проходящих через отверстия 2, и, истекая через отверстия

8, уносит образовавшиеся микрогранулы с собой в приемную камеру.

Размер микрогранул зависит от давления поступающей в коллектор рабочей среды и температуры, скорости подачи расплава термопласта. В этом случае также возможно осуществление автоматизации процесса микрогранулирования путем регулирования давления рабочей среды в коллекторе 4 и упругости элемента 10 в зависимости от производительности экструдера.

Предмет изобретения

1. Устройство для гранулирования пластичных материалов, например термопластов, содержащее экструдер, закрепленную на нем неподви>кную решетку с формующими отверстиями и расположенное перед ней приспособление для отделения гранул в виде подвижного диска, установленного соосно неподви>кной решетке, с каналами для подачи рабочей с0<.,äht поперек направлению выхода материала, отличающееся тем, что, с целью повышения производительности устройства и улучшения качества гранул, подвижный диск смонтирован с возможностью перемещения вдоль оси неподвижной решетки, поджат к ней с помощью упругого элемента и имеет отверстия, соосные с формующими отверстиями неподвижной решетки.

2. Устройство по п. 1, отлич а ю щееся тем, что каналы для подачи жидкой среды выполнены в виде кольцевых выступов, расположенных вокруг каждого отверстия под487773

7/ r

Составитель В. Морогин

Текред 3. Тараненко

b,орректор Т. Гревцова

Редактор А. Хорнна

Заказ 3273, 1 Изд. ¹ 1895 Тираж 740 Подписное

ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Типография, пр. Сапунова, 2 вижного диска со стороны неподвижной решетки.

3. Устройство по пп. 1 и 2, о т л и ч а ю щ ее си тем, что упругий элемент выполнен в виде тороидальной эластичной оболочки, присоединенной к источникам подачи рабочей среды под давлением.