Закалочный пресс для колец подшипников

Иллюстрации

Показать всеРеферат

1«1 4879 5!

ОПИСАНИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик

1

h (61) Дополнительное к авт. свид-ву (22) Заявлено 08.01.74 (21) 1985996/22-2 с присоединением заявки № (23) Приоритет

Опубликовано 15.10.75. Бюллетень № 38

Дата опубликования описания 23.01.76 (51) М. Кл. С 21d 9/06

С 2111 9/40

Государственный комитет

Совета Министров СССР по лелем изобретений и открытнй (53) УДК 621.784.6-477:

:621.7.073 (088.8) (72) Авторы изобретения

Ф. Я. Гутин, P. М. Гоман и Ю. П. Миронов

11-й Государственный подшипниковый завод (71) Заявитель (54) ЗАКАЛОЧНЫЙ ПРЕСС ДЛЯ КОЛЕЦ ПОДШИПНИКОВ

Изобретение относится к области термической обработки, например к закалке нежестких колец подшипников качения.

Известен закалочный пресс для колец подшипников, содержащий стол, ползун, верхнюю часть штампа, выполненную в виде калибрующей матрицы, и нижнюю часть штампа.

Недостатком .известного пресса является необходимость отдельной позиции на устройство для предварительного охлахкде«ия кольца до температуры мартенситного превращения.

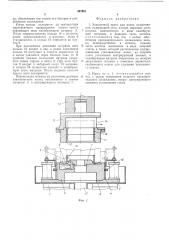

С целью создания условий для предварительного охлаждения кольца непосредственно в штампе в предлагаемом прессе нижняя часть штампа выполнена в виде опорной плиты, в пазах которой размещены подпружиненные утапливаемые ножи, на опорной плите установлен центрирующий элемент, а калибрующая матрица закреплена на ползуне закалочного пресса при помощи держателя, снабженного окном для удаления закаленного кольца. Кроме того, для повышения скорости предварительного охлаждения вокруг центрирующего элемента расположены сопла.

На фиг. 1 показан описываемый пресс; на фиг. 2 — то же, узел 1 на фиг. 1.

На столе 1 пресса установлена опорная плита 2, помещенная в ванну 3. Обечайка 4 соединена с силовыми цилиндрами 5. В пазах опорной плиты 2 смонтированы подпружиненные поворотные ножи 6. На опорной плите расположен сменный центрирующий элемент

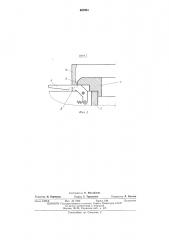

i с пазами для ножей. 1 илиндрическая поверхность 8 центрирующего элемента имеет

5 диаметр, несколько меньший диаметра закаливаемого кольца, и лыски для уменьшения площади контакта с кольцом.

Буртик 9 выполнен с наружным диаметром, несколько меньшим наружного диаметра за10 каливаемого кольца. Высота буртика равна высоте заборного конуса 10 калиорующей матрицы 11. Калибрующая матрица при помощи держателя 12 крепится к ползуну 13 пресса.

Диаметр рабочего отверстия матрицы равен

15 или несколько меньше наружного диаметра кольца перед закалкой, а длина рабочего отверстия является кратной высоте кольца (в

2 — 3 раза больше). Держатель 12 имеет боковое окно 14. На обечайке 4 установлено нес20 колько боковых сопел 15.

Нагретое кольцо 16 помещается в штамп, своим отверстием центрируется по поверхности

8 центрирующего элемента 7 и опирается торцом на ножи 6. Силовые цилиндры 5 поднима25 ют обечайку 4. Насос через отверстие 17 подает охлаждающую жидкость, которая заполняет емкость, образованную обечайкой 4, и переливается через ее край в ванну 3. Одновременно через сопла 15 на кольцо поступают

30 касательные струи жидкости, которые закручивают охлажда1ощ1 10 жидкость Вокруг коль487951

Фиг. 1 ца, обеспечивая тем самым его быстрое и равномерное охлаждение.

Когда кольцо охладится до температуры мартенситного превращения, ползун пресса перемещает вниз калибрующую матрицу 11.

После соприкосновения кольца 16 с кольцом, ранее запрессованным в матрицу, ножн 6 утапливаются, и кольцо 16 опирается на буртик 9.

При дальнейшем движении матрицы вниз кольцо 16 входит в нее, а ранее закаленное кольцо 18 поступает в полость держателя 12 и затем удаляется через боковое окно 14, В крайнем нижнем положении матрица упирается своим торцом в плиту 2. При этом буртик 9 входит в заборный конус 10 матрицы, и кольцо 16 полностью заходит в калибрующую часть матрицы. После подъема ползуна пресса цикл повторяется.

Переналадка штампа на различные размеры закаливаемых колец заключается в замене матрицы 11 и центрирующего элемента 7.

Формула изобретения

1. Закалочный пресс для колец подшипников, содержащий стол, ползун, верхнюю часть штампа, выполненную в виде калибрующей матрицы, и нижнюю часть штампа, отличающийся тем, что, с целью обеспечения предварительного охлаждения кольца непосредственно в штампе, нижняя

И часть штампа выполнена в виде опорной плиты, в пазах которой расположены подпружиненные утапливаемые ножи, на опорной плите установлен центрирующий элемент, а калибрующая матрица закреплена на ползуне закалочного штампа с помощью держателя, снабженного окном для удаления закаленного кольца.

2. Пресс по п. 1, отличающийся тем, 20 что, с целью повышения скорости предварительного охлаждения, вокруг центрирующего элемента установлены сопла.

487951

У.тел 1 Риг 2

Составитель О. Михайлова

Редактор Н. Корченко

Техред 3. Тараненко Корректор Л. Котова

Типография, пр. Сапунова, 2

Заказ 3382/8 Изд. Ме 1900 Тираж 648 Подписное

ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

Москва, Ж-35, Раушская наб., д. 4/5