Штамп для деформирования трубных заготовок

Иллюстрации

Показать всеРеферат

ОПИ АНИЕ

ИЗОБРЕТЕНИЯ (ii) 490530

Союз Советских

Социалистических

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву (22) Заявлено 03.01.74 (21) 1985765/25-27 с присоединением заявки ¹ (23) Приоритет

Опубликовано 05.11.75. Бюллетень № 41

Дата опубликования описания 02.02.76 (51) М. Кл. В 21d 22/02

Государственный комитет

Совета Министров СССР оо делам изобретений и открытий (53) УДК 621.983.1 (088.8) (72) Авторы изобретения

Ю. М. Бузиков, Ю. Д. Крючков и А. В. Гаранина (71) Заявитель (54) ШТАМП ДЛЯ ДЕФОРМИРОВАНИЯ ТРУБНЫХ ЗАГОТОВОК

Изобретение относится к обработке металлов давлением, в частности — к устройствам для деформирования трубных заготовок путем совмещения обжима с протяжкой.

Известные штампы для деформирования трубных заготовок, содержащие закрепленный на ползуне пресса комбинированный пуансон, матрицу, ус новленную на плите стола пресса и промежуточную плиту, не обеспечивают получения изделий требуемой точности и имеют малую стойкость.

Цель изобретения — повышение точности изготавливаемых изделий и стойкости штампа.

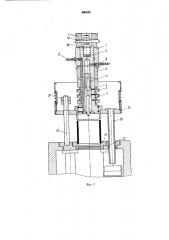

Это достигается тем, что в промежуточной плите установлена кондукторная втулка, выполняющая одновременно роль съемника и нажимного элемента, передающего усилие на заготовку, и бак для смазочно-охлаждающей жидкости, выполненный из секций, установленных телескопически, при этом в промежуточной плите выполнены отверстия для размещения в них ограничителей хода указанной плиты, смонтированных в плите стола пресса, и труб для отвода смазочно-охлаждающей жидкости, а сама промежуточная плита имеет возможность перемещения при помощи цилиндров, расположенных в столе пресса, На фиг. 1 изображен штамп в исходном положении, общий впд; на фпг. 2 — то же, в момент окончания формовки изделия.

Штамп для деформирования трубных заго5 товок путем совмещения операций деформпрования и протягивапия содержит прикрепленный к ползуну пресса с помощью пуансонодержателя 1 комбинированный пуансон. состоящий из центрального стержня 2 с задней

10 направляющей (изготовленной заодно целое со стержнем), на который насажены дисковые зубцы 3 с уплотняющимп элементами 4, образующие протяжку, промежуточная втулка 5 и пуансон, имеющий рабочую 6 и нажпмную 7

15 части. В последнюю ввернуты штуцера 8 и 9 для подвода смазочно-охлаждающей и рабочей жидкостей.

Внутри центрального стержня 2 имеется канал 10, в который вмонтирован золотник 11 с

20 хвостовиком 12, который снабжен радиальными отверстиями 13 с впадинами между зубцами, и каналами 14 и 15 для подвода жидкости к уплотняющим упругим элементам 16. По каналу 17 в полость 18 подается жидкость для

25 управления подъемом золотника 11. Крепление комбинированного пуансона к пуансонодержателю 1 осуществляется клином 19 и головкой 20, ввернутой в центральный стержень

2. Матрица 21 установлена на плите 22 стола

490530 пресса, под которой размещены пневматические цилиндры 23, штоки 24 которых связаны с промежуточной плитой 25 для перемещения ее до ограничительных упоров 26 по вертикальным направляющим колонкам 27. В центральное отверстие промежуточной плиты 25 вмонтирована кондукторная втулка 28. На плите 25 также размещена емкость, выполненная в виде бака с трубами 29 для отвода смазочно-охлаждающей жидкости и защитного кожуха, который состоит из выдвижных подпружиненных секций 30, расположенных телескопически.

Перед началом работы закрепленный на ползуне пресса комбинированный пуансон, промежуточная плита 25 и выдвижной кожух находятся в верхнем положении, причем уплотняющие упругие элементы 16 с задней направляющей центрального стержня 2 находятся внутри кондукторной втулки 28.

Смазанную заготовку с помощью питателя подают в штамп.

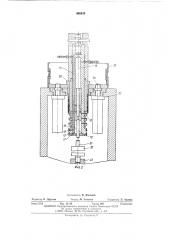

При рабочем ходе ползуна пресса вниз зубья протяжки и рабочая часть 6 пуансона свободно проходят через заготовку до тех пор, пока нажимная часть 7 пуансона не упрется в торец кондукторной втулки. Подпружиненные секции 30 телескопического цилиндра, взаимодействуя с торцом ползуна пресса и перемещаясь в осевом направлении, сдвигаются, и высота цилиндра уменьшается до тех пор, пока торец кондукторной втулки не начнет взаимодействовать с торцом заготовки, проталкивания ее внутрь матрицы 21 и обжимая заготовку по наружному и внутреннему диаметрам.

При обратном ходе ползуна пресса комбинированный пуансон вместе с заготовкой поднимается вверх, и промежуто иная плита 25 под действием пневмоцилиндров 23 по направляющим колонкам 27 перемещается до ограничительных упоров 26. Плита 25 останавливается, а секции 30 телескопического цилиндра поднимаются в исходное поло>кение под действием пружин. Одновременно шток 31 гидроцилиндра 32, установленпого в плите пресса, выдвигается вверх. Величина хода штока регулируется ограничительной гайкой

33. В тот момент, когда извлекаемая из матрицы заготовка упрется в торец кондукторной втулки, смазочно-охлаждающая жидкость под давлением через штуцер 8 перемещается по каналу 10 и, воздействуя на торец золотника

11, смещает его вниз, прижимая хвостовик 12 к штоку 31 выдвижного упора, а канал 14 соединяется со сливом.

При перемещении вверх комбинированного пуансона режущие кромки первого зубца вступают в контакт с обрабатываемой заготовкой, при этом смазочно-охлаждающая жидкость

5 будет поступать под режущую кромку каждого зубца по мере их вступления в работу.

Перед выходом из обрабатываемого отверстия первого зубца подача смазочно-охлаждающей жидкости к нему прекращается, так

10 как золотник 11 закроет радиальные отверстия 13, а перед выходом последнего режущего зубца из обрабатываемого отверстия автоматическим путем переключается управляющий золотник (на фиг. не показано). Канал

15 10 соединяется со сливом, а поступающая под давлением жидкость по каналам 14, 17 лопадает в полость 18 под торец золотника 11 и заставляет его перемещаться вверх по каналу в исходное положение.

20 Для того, чтобы удалить стружку из впадин зубцов по выходу из обработанной детали, золотнику дается одно- двух-кратное перемещение из одного крайнего положения в другое путем подачи смазочно-охлаждающей

25 жидкости по каналу 10. Стружку вместе со смазочно-охлаждающей жидкостью собирается внутри емкости и отводится по трубам 29.

После полной обработки готовая деталь с помощью питателя извлекается из рабочего

ЗО пространства штампа, а на ее место устанавливается новая заготовка и цикл обработки повторяется.

Предмет изобретения

Штамп для деформирования трубных заготовок, содержащий закрепляемый на ползуне пресса комбинированный пуансон, матрицу, установленную на плите стола пресса и проме;О жуточпую плиту, отличающийся тем, что, с целью повышения точности изготавливаемых из.",слий и стойкости штампа, в промежуто шой плите установлена кондукторная втулка, выполняющая одновременно роль съемни5 ка и нажимного элемента, передающего усилие на заготовку, и бак для смазочно-охлаждающей жидкости, выполненный из секции, установленных телескопически, при этом в промежуточной плите выполнены отверстия

50 для размещения в них ограничителей хода указанной плиты, смонтированных в плите стола пресса, и труб для отвода смазочно-охлаждающей жидкости, а сама промежуточная плита имеет возможность перемещения

55 при помощи цилиндров, расположенных в сточе пресса

490530

Составитель Н. )Кильцов

Техред М, Семенов

Редактор В, Другова

Корректор Л. Орлова

Типография, пр. Сапунова, 2

Заказ 27/8 Изд. № 88 Тираж 966 Подписное

ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

1!3035, Москва, )К-35, Раушская наб., д. 4/5