Способ многоинструментальной настройки токарных станков с контурной системой программного управления

Иллюстрации

Показать всеРеферат

)490632

ОП ИСАНИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСИОМУ СВИДНЕЛЬСТВУ

Союз Советских

Социалистических

Республик

1 т (61) Дополнительное к авт. свид-ву— (22) Заявлено 08.06.73 (21) 1954870 25-8 с присоединением заявки— (23) Приоритет—

Опубликовано 05.11.75. Бюллетень № 41

Дата опубликования описания 10.02.76

Государственный комитет

Совета Министров СССР ло делам изобретений и открытий 53) УД ii 62-503.55 (088.8) (72) Авторы изобретения Г. С. Сырнев, Г. А. Тетерин, А, Е. Бармин, В. А. Зарянов и Н. Н. Козлова (71) Заявитель (54) СПОСОБ МНОГОИНСТРУМЕНТАЛЪНОЙ

НАСТРОЙКИ ТОКАРНЫХ СТАНКОВ С КОНТУРНОЙ

СИСТЕМОЙ ПРОГРАММНОГО УПРАВЛЕНИЯ

Изобретение относится к станкостроению.

Известен способ многоинструментальной настройки токарных станков с контурной системой программного управления, согласно которому рабочий орган станка сначала перемещBloT в предварительную позицию до момента касания этим (первым) инструментом произвольно выбранных установочных поверхностей, например любых пересекающихся поверхностей ранее обработанной детали, истинные координаты которых относительно базирующих поверхностей зажимного устройства станка известны, а затем включают вспомогательную программу, разработанную для данного типа деталей (соответственно — и данной настройки) и обеспечивающую дальнейшее автоматическое перемещение рабочего органа станка из предварительной позиции в исходную точку траектории его движения по рабочей программе.

Затем производят последовательную настройку положений всех остальных инструментов относительно первого. При этом заданные расстояния между инструментами в продольном (по оси Л) и поперечном (по оси Y) направлениях выдерживают и контролируют с помощью универсального мерительного инструмента.

Недостаток известного способа состоит в том, что установка и настройка всех инструментов B заданных положениях относительно первого инструмента занимает много времени и требует привлечения наладчика высокой квалификации, кроме того, известный способ

5 не обеспечивает достаточно высокую точность.

Предлагаемый способ многоннструментальной настройки токарных станков с контурной системой программного управления

1О отличается от известного тем. что рабочий. орган станка сначала перемещают в первую предварительную позицино до момента касания установленным на нем первым инструментом произвольно выбранных установочных поверхностей. В качестве установочных поверхностей могут быть выбраны любые пересекающиеся поверхности ранее обработанной детали, истинные координаты которых относительно базирующих поверхностей зажимного устройства станка извест:IbI. Затем включают вспомогательную программу. разработанную для данного типа настройки и состоящую из отдельных частей, обеспечивающих дискретное автоматическое перемещение рабочего органа станка в последующие предварительные позиции, каждая из которых соответствует расчетному моменту касания очередным инструментом, находящимся в заданном положении относительно первого, этих же или любых других заранее выбранных уста4g()832 новоч ных IIQBeрхностгй, истинные координаты которых тяк?к llзвeсT11ы, и В каждой из послгдующих пргдварительных позиций рабочего органа станка выставляют вручную соот IOTC гвующий этой позиции инструмент .1О касания им выбранных д;!я его устанэвки установочных поверхностей. По лг этэго включают окончание вспомогательной прэгря»1мы, эбгспгчивяlоlцсг да;1ьн Йшсе ЯВТОмятичгское перемещение рабочего органа станка из последней предварительной позиции В «сходное положение, соответстг ующее 11ячялу рабочей программы для первого инс:румгнтя.

Применение предлагаемого способа ОосспечиВяет сэкряще1! е I!pe»!e»II 11я Выпо,";.! "!«!c настройки и повышгние ее точно.ти.

Сокращение времени на настройку эбеcllcчивается за счет того, что установка задян«I Ix относительных положений kikicTpó»!ñïòoH

Выполняется за один раз — по момг1!ту кя Bння ими выбранных установочных повер»1юстгй. В результате этого отпадает необходимость в регулировках каждого инструмента (с целью достижения ими заданнь,» положений) и проведения после каждой регулирогк;! замеров их фактического положения с помощью унивгрсального мерительного инструМ Е1 ТЯ.

Повышгни: точности настройки обеспечивя тся за счет того, что по вспомогательной программе перемещение рабочего органа станка в предварительные позиции выпо1«яется практически с такими же скоростями и ускорениями, как и на соответству!Ощ!!х учясткпх рабочей программы. Тем самым достигается однозначность в выборе люфтов в системах станка и, соответственно, учитываются дина.!ические погрешности установки ка?кдого инструмента на размер обработки. В результата этого фактическая точность выполнгkIHH HBcтройки значительно возрастает.

Способ иллюстрируется фиг. 1 — 5.

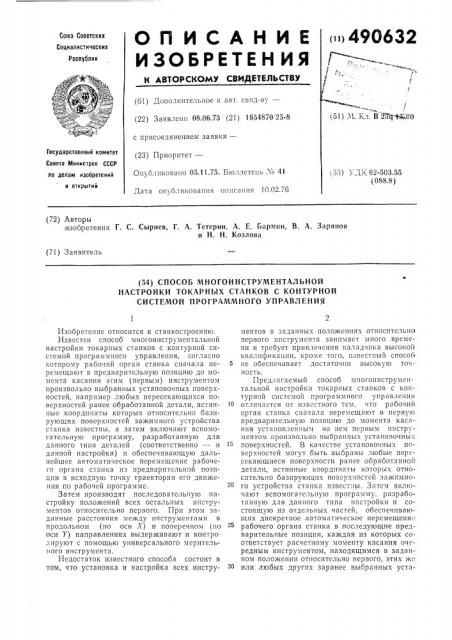

На фиг. 1 показана cxeìà настройк:! Токарного станка с программным управлением по предлагаемому способу, в частности, на обработку ступенчатого валика 1 из цилиндрической заготовки, закрепляемой в K) лачках 2 самоцгнтрирующего патро !а. Кулачки 2 проточены «по месту» и имгют цнiiiHдрическую 8 и торцевую 4 базирующиг поверхности. Траектория дви?кения суппорта станка по рабочей программе 6 (на схеме изображена только начальная ветвь этой траектории) предусматривает наружную обработку валика 1 сначала резцом 6, закрепJIeHHbIM B IIepe+HeivI pe3lieQep?KBTe Ie 7, а 3ат м резцом 8, закрепленным в заднем резцгдержатгле 9. Цикл обработки завершается протачиванием канавки резцом 10, также закрепленным в заднем ргзцгдержателг 9 ста:1кп.

Исходная точка 11 траактории движения суппорта по эабочей программе 6 назн", lc:!B из условия, что вгршина резца 6 (являющегося пгрвым согласно очередности работы ин<с

J5

25 зо

0"

4 >

65 струментов в пределах цикла обработки) располагается в непосредственной близости о !оораба ываемой заготозки, но не мешает ее установке на станок. Пр:! этом поло?кепи вершины ргзца 6 в выбранной системе координат, проведенной чгрез ось шпинделя станка и Topk;"B) Io бя31!ру!ощу!О поверхность - т кулачков 2, определя тся координатами Хо 11

) О. Поло?ке«ие вершин второго и третьего:1:1струме)!тов (соотвсгственно резцов 8 и 10 согласно очередности Нх раооты) задано отнэсительно вершины первого !!Иструмента (резца 6) соответственно координатами Х,. и У :;

Хз 1 ) 3.

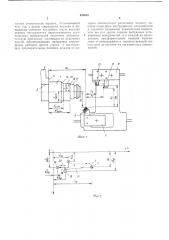

На ф1!г. 2 11300ра?кена раоочего органа в процессе выполнения il!огоинструментпльной настройки станка по предлагаемому способу.

Фиг, 3, 4 и 5 ил;«острируют последовательность выполнения способа многоинструментальной настройки.

На фиг. 3 изображено поло?кение рабоч 10 оргячп станка в первой предварительной позиции 12, определяемой моментом касания резцом 6 (первым инструментом) заранее выбран«ых установочны» поверхностей 18 и 1-, исти!)ные положения которых QTíîñèòåëük!î базирующих поверхностей 4 зажим«ого у тройства станка известны.

На фиг. 4 изображено положение рабочего органа станка во второй предварительной позиции, определяемой точкой 16 с координата 7 ми Х,„и ) „„н сэотвгтствующей расчетному моменту касания резцом 8 (вторым инстр»ментом), находящимся в заданном положении относитгльно резца 6, заранее выбранных для его установки установочных поверхностей !6 и !7, истинные координаты которых также известны.

На фиг. 5 изображено положение рабочеlo органа станка в третьей предварительной позиции 18, соответствующей расчетному момзнту касания резцом 10 (третьим инструменом), находящимся в заданном поло?кении относительно резца 6, уcTBHOBoчных поверх-!!остей 16 и 17, поскольку в данном случае для установки третьего инструмента выбраны те же установочные поверхности, что и для установки второго инструмгнта.

Предлагаемый способ осуществляется следующим образом.

В зажимног устройство станка устанавлпва!От произвольно Выбрянну!О, но намеченную заранее, деталь с необ»одимым количествэм пересекающихся повгрхностей (например, поверхностями 13 и 14, 16.и 17 и т. д.), которые решено 1!спользовать в качестве установочных.

При этом должны быть соблюдены два условия: размеры посадочной поверхности выбранной детали должны обеспечивать возможность ee»становкн и закрепления в данном типоразмере зажимного устройстза станка и также должны быть известны истинные кэордш)аты Х„, и Y точек пересечения

490632

20

30

60

65 всех выбранных пар установочных поверхностей с плоскостью продольной и поперечной подач станка, проходящей через ось шпинделяя.

В рассматриваемом примере (см. фиг. 1) для выполнения настройки станка »а обработку валика 1 использована ранее оораоотан:1ая деталь этого хке типоразмера. В остальных случаях с равным успехом может быть использована деталь любого другого типоразмера, удовлетворяющая указанным условиям.

Затем в резцедержателе станка устанавливают и закрепляют обычным порядком первый (в порядке очередности работ) инструмент. В данном случае в передний резцедержатель 7 станка устанавливают и закрепляют резец б.

После этого включают станок в режим ручного управления и перемещают рабочий орган станка в первую предварительную позицию до момента касания установленным на нем первым инструментом произвольно выбранных, но намеченных заранее, установочных поверхностей, истинные координаты которых относительно базирующих поверхностей зажимного устройства станка известны. .В рассматриваемом примере положение суппорта токарного станка в первой предварительной позиции, определяемой точкой 12

I 1 с координатами Х „р и У „р, фиксируется по моменту касания резцом б цилиндрической 13 и конической 14 установочных поверхностей детали 1. ,После этого переводят станок в режим автоматического управления и включают вспомогательную программу, разработанную для данного типа настройки и состоящую из отдельных частей, обеспечивающих, соответственно, дискретное автоматическое перемещение рабочего органа станка в последующие предварительные позиции, а именно: из первой предварительной позиции во вторую, из второй — в третью и т. п. Количество всех п ргдварительных позиций, включая первую, определяется числом поочередно работающих отдельных,и нструментов (или числом групп одновременно работающих инструментов) .

Положения всех последующих предварительных позиций относительно первой вычисляются заранее с учетом истинных координат выбранных установочных поверхностей (для каждого инструмента) и заданных положений инструментов (групп инструментов) относительно первого. Таким образом, остановка рабочего органа станка в каждой предварительной позиции соогветствует расчетному моменту касания определенным инструментом, находящимся в заданном положении относительно первого, заранее выбранных для его уста новки установочных поверхностей. После остановки рабочего органа станка в каждой (псслгдующей) предварительной позиции выставляют вручную соответствующий инструмг.1т до касания им выбранных для его установки устиново:ных поверхностей и в таком положении закрепляют, как обычно.

Послг вкл1очения вспомогательной программы, а именно первой части 19 вспомога1тельной программы, рабочий орган станка автоматически перемещается во вторую прсдваритгльную позицшо, определяемую точкой 7

15 с координатами Х„р и У„р. Это положение соответствует расчетному моменту касания рсзцом 8 (находящимся на расстоянии X.

H У, относительно резца 6), намеченных для его установки цилиндрической 17 и торцевой

16 установочных поверхностей детали 1. После полной остановки рабочего органа станк;1 в этой позиции гручную выставляют резец

8 до касания им установочных поверхностей

16 и 17 и в таком положеHIIH закрепляют в резцедержателе 9.

Затем включают вторую часть 20 вспомогательной программы, которая обеспечивает автоматическое пергмещение рабочего органа станка в третью предварительную позицию, определяемую точкой с координатами з з

Х„р и У,,р и соответствующую расчетному моменту касания резцом 9 (находящимся на заданном расстоянии Х, и У также относительно резца б), выбранных для его установки цилиндрической 17 и торцевой 16 установочных поверхностей, т. е. тех же установочных поверхностей, что и при установке резца 8.

После завершения настройки всех инструментов включают окончание вспомогательной программы, обгспечивающег автоматическое перемещение рабочего органа станка из последней предварительной позиции в исходное положение, соответствующее началу рабочей программы для первого инструмента.

Окончание 21 вспомогательной программы обеспечивает автоматическое перемещение

pBOOHPI O opTBHB CTBHKB из TO IKH 18 B точку

11, являющуюся исходной точкой траектории движения суппорта станка по рабочей программе 5.

HB этом BTBII настроики станка заканчивается, на пульте управления устанавливают программсноситель с записанной на нем рабочей программой 5, после чего станок готов к обработке деталей, в частности валика

1, в автоматическом цикле.

Предмет изобретения

Способ многоинструментальной настройки токарных станков с контурной системой программного управления, согласно которому рабочий орган станка перемещают в предварительную позицшо до момента касания установленным в нгм первым инструментом пересекающихся установочных поверхностей, истинны г координаты которых относительно базирующиi поверхностей станка известны, после чего производят последовательную настройку положения всех остальных ипстр р

490632 ментов относительно первого, отличающийся тем, что, с целью сокращения времени и повышения точности настройки, после касания первым инструментом пересекающихся установочных поверхностей включают вспомогательную программу, состоящую из отдельных частей, обеспечивающих дискретное перемещение рабочего органа станка в последующие предварительные позиции, каждая пз которых соответствует расчетному моменту касания очередным инструментом, находящимся в заданном положении относительно первого, этих же или других заранее выбранных установочных поверхностей, и в каждой из последующих предварительных позиций выставляют в резцедержателе соответствующий инструмент до касания им установочных поверхностей.

490632

Х узап х Ьг 5

Составитель Т. Юдахина

Тсхрсд T. Курилко

Корректоры В. Гутман и И. Симкина

Редактор И. Бродская

Тип. Харьк. фил. пред. «Патент»

Заказ 17/84 Изд, И 110 Тираж 1061 Подписное

UHHHI1H Государственного комитета Совета Министров СССР по делам изобретений и открытий

Москва, )K-35, Раушская наб,, д, 4/5