Способ получения синтетического шлака

Иллюстрации

Показать всеРеферат

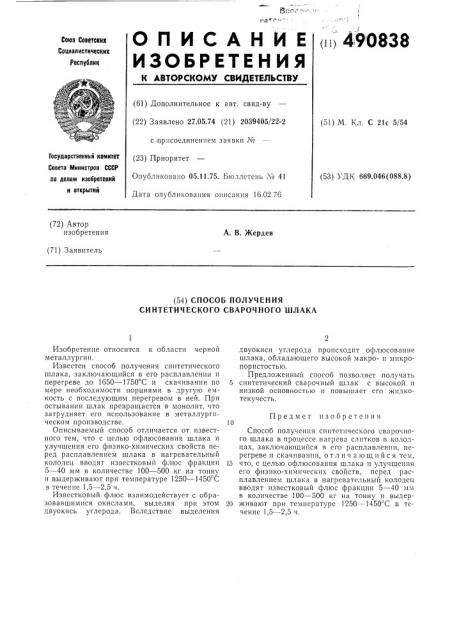

ОП ИСАН И Е

ИЗОБРЕТЕНИЯ

<н1 49 08 38

Союз Советских

Социалистических

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву (22) Заявлено 27.05.74 (21) 2039405/22-2 (51) М. Кл. С 21с 5/54 с присоединением заявки №

Государственный комитет

Совета Министров СССР ло делам изобретений и открытий (23) Приоритет

Опубликовано 05.11.75. Бюллетень ¹ 41

Дата опубликования описания 16.02.76 (53) УДК 669.046(088.8) (72) Автор изобретения

А. В. Жердев (71) Заявитель (54) СПОСОБ ПОЛУЧЕНИЯ

СИНТЕТИЧЕСКОГО СВАРОЧНОГО ШЛАКА

Изобретение относится к области черной металлургии.

Известен способ получения синтетического шлака, заключающийся в его расплавлении и перегреве до 1650 — 1750 С и скачивании по мере необходимости порциями в другую емкость с последующим перегревом в ней. При остывании шлак превращается в монолит, что затрудняет его использование в металлургическом производстве.

Описываемый способ отличается от известного тем, что с целью офлюсования шлака и улучшения его физико-химических свойств перед расплавлением шлака в нагревательный колодец вводят известковый флюс фракции

5 — 40 мм в количестве 100 — 500 кг на тонну и выдерживают при температуре 1250 — 1450 С в течение 1,5 — 2,5 ч.

Известковый флюс взаимодействует с образовавшимися окислами, выделяя при этом двуокись углерода. Вследствие выделения двуокиси углерода происходит офлюсование шлака, обладающего высокой макро- н микропористостью.

Предложенный способ позволяет получать

5 синтетический сварочный шлак с высокой и низкой основностью н повышает его жидкотекучесть.

Предмет изобретения

Способ получения синтетического сварочного шлака в процессе нагрева слитков в колодцах, заключающийся в его расплавлении, перегреве и скачиванни, о т л и ч а ю щ н и с я тем, 15 что, с целью офлюсовання шлака н улучшения его физико-химических свойств, перед расплавлением шлака в нагревательный колодец вводят известковый флюс фракции 5 — 40 мм в количестве 100 — 500 кг на тонну н выдер20 живают при температуре 1250 — 1450"С в течение 1,5 — 2,5 ч.