Способ получения отливок,армированных упрочняющими волокнами

Иллюстрации

Показать всеРеферат

мах;щцф щщ

-- - Т- и Ж- Сда И.:Са

&Й ио f®gg цбф

Оп ИКАНИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДИТевДЬСТВУ

Союз Советских

Социалистических

Республик (») 4923 И (61) Дополнительное к авт, свид-ву(22) Заявлено 06.02.74 (21) 1 992247/22-2 с присоединением заявки № (23) Приоритет (43) Опубликовано 25.11.75Бюллетень Э&43

1 (45) Дата опубликования описания 2В,02.76 (51) М. Кл. В 224 19/02

Государственный комитет

Совета Министров СССР по делам изобретений и открытий (53) УДК 621.74.046 (088.8) (72) Авторы изобретения

В. П. Мальцев и В. П. Латенко (71) Заявитель

Институт проблем литья АН УССР (54) СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК, АРМИРОВАННЫХ

УПРОЧНЯ10ШИМИ ВОЛОКНАМИ

Изобретение относится к области литейного производства, в частности, к способу получения литых изделий, армированных упрочняющими волокнами, Известен способ получения комбинировав- g ного материала пропиткой намотанных на цилиндрические оправки волокон материалом матрицы.

Недостатком этого способа является некачественная связь волокон с метериа- 10 лом матрицы.

Описываемый способ отличается тем, что концы волокон закрепляют вдоль профиля оправки и наматывание их осуществляют после погружения ее в расплавленный ма- 15 териал — матрицу, что позволяет улучшить связь волокон с материалом матрицы.

"г.

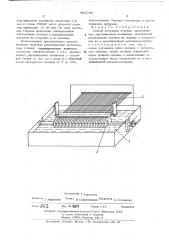

На чертеже представлено устройство для осуществления указанного способа.

В емкость с расплавленным материалом 20 матрицы 1 частично погружают оправку 2 с закрепленными на ней непрерывными армируюшими волокнами 3.

llo мере вращения оправки осуществляется наматывание на нее волокон, одновре- 25 менно расплав намораживается на волокна и опр,авку.

Количество; наматываемых слоев волокон подбирают в зависимости от расчетных значений прочности отливки.

Конкретным примером осуществления предлагаемого способа является способ получения цилиндрических отливок с расположением армируюших волокон по круговому периметру. На круглом стержне, наружный диаметр которого соответствует внутреннему диаметру отливки, закрепляют свободные концы упрочняюших волокон.

После этого стержень погружают на 1/4 диаметра в емкость с расплавом. Темперао тура расплава на 30-50 С выше температуры ликвидуса. Йалее стержень приводят во вращение и во внутреннюю полость его подают охлаждающую жидкость. Число оборотов стержня подбирают экспериментально в зависимости от марки расплава, его температуры перегрева, внутреннего диаметра отливки, материала и диаметра армируюших волокон. Для отливки диаметром

100 мм из сплава АЛ9, армированной

Составитель Г . 1 оропева

Редактор,, (. Баранова Р И.Карандашова РР Р А.Степанова

Тех ред Ко екто

Изд. Мi@}g

Тираж 933

Подпмсиое

111111111111 1 осударственного комитета Совета Министров СССР по делам изобретений и открытий

Москва, 113035, Раушская иаб., 4 (1редириятие к11атент», Москва, Г-59, Бережковская иаб., 24 упрочняющими волокнами диаметром 0,2 мм из стали ЭП322 число оборотов стержня прйнимают 10 об/мин. По мере вращения стержня происходит одновременное наматывание волокон и намораживание расплава на стержень и на волокна.

Использование предпагае мого способа позволит получить разнообразную номенкпатуру отливок (ципиндрические, конусные, эппппсные, параболические и т.п. ), армированных упрочняющими волокнами, с толщиной стенки от 2-х мм и выше и с объемной допей армирующих волокон от 5 до 60%, испытывающих боковые сжимающие и растягивающие нагрузки.

Формула изобретения

Способ получения отливок, армированных упрочняющими волокнами, включающий наматывание вопокон на оправку и погруженне их B расппавпенный материал-матрицу., о т п и ч а ю шийся тем, что, с целью упучшения связи волокон -с материа10 пом матрицы, концы волокон закреппяют вдоль профиля оправки и наматывание их осуществпяют после погружения ее в расплавленный материал-матрицу.