Способ регенерации катализатора для гидроочистки нефтяных фракций

Иллюстрации

Показать всеРеферат

j пц 494)84

О 1ГИ С А" Н И -

ИЗОБРЕТЕНИЯ

Соиз Советских

Социалистинеских

Ресиублик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Допол интел ьное к авт. с вид-ву (22) Заявлено 07.05.74 (21) 2021191/23-4 с присоединением заявки № (23) Приоритет

Опубликовано 05,12.75. Бюллетень № 45

Дата опубликования описания 16.04.76 (51) М. Кл. В Olj 11/00

Государственна!й комитет

Совета министров СССР по делам наооретен1п! и открытий (53) УДК 66.097.3 (088.8) (72) Авторы изобретения С. А. Эйгенсон, Е. И. Бобковский, М. А. Гонсалес, В. В. Маншилин, Ю. К. Вайль, Л. М. Зиньков, Л. Л, Немец, И. М. Разумов, A. Я. Хейфец, H. И. Терехов, В. C. Курепин, И. Я. Маслов, Л. Г. Маширева, В. М. Рябов, Г. Я. Николаев и Г. В. Белодубровская (71) Заявитель (54) СПОСОБ РЕГЕНЕРАЦИИ КАТАЛИЗАТОРА

ДЛЯ ГИД РОО Ч И СТКИ Н ЕФТЯ Н ЫХ. Ф РА КЦИ й

Изобретение относится к нефтепереработке, в частности к способам регенерации катализаторов, используемых при обработке нефтей и нефтяных фракций, содержащих ванадий.

Известен способ регенерации алюмокобальтмолибденового катализатора для гидроочистки нефтепродуктов, дезактивированного отложениями кокса и металлов, путем окислительно 0 выжига кокса с последующей обработкой катализатора водным раствором органической кислоты, например щавелевой, сушкой и прокаливанием. Недостатком такого способа является то, что активность катализатора в отношении реакции обесссривания восстанавливается лишь до 85%, а в отношении процесса дсметаллизации до 56%. Степень извлечения ванадия составляет 60%, но при этом с поверхности катализатора удаляется до 25% молибдена, являющегося гидрирующим компонентом катализатора. Кроме того, используемый промывочный раствор корродирует аппаратуру.

С целью повышения степени восстановления активности катализатора предложено в качестве промывочного раствора брать водный раствор аммиака, имеющий рН 9 — 10 и насыщенный анионами ванадатов и/или молибдатов.

Промывочный раствор после отделения образующейся суспензии окислов ванадия снова возвращают на промывку катализатора.

Равновесное насыщение промывочного раствора анионами молибдгта осуществляют пу5 тем предварительного добавления в раствор аммиака парамолибдата аммония или окиси молибдена. Насыщение раствора анионами ванадатов происходит во время промывки катализатора. Соотношение между ванадатами

10 и молибдатами в циркулирующем растворе может изменяться с изменением темпсратуры промывки и концентрации аммиака в растворе. Использование для промывки растворов аммиака или его соединений, имеющих щелоч15 ную реакцию, равновесно насыщенных анионами ванадатов, позволяет избежать вторичного отравления катализатора, так как при прокаливании аммиак удаляется. При обработке молибденсодержащих катализаторов, 20 чтобы избежать одновременного удаления молибдена, что связано с близостью химических свойств окислов этих металлов, для промывки используют слабый водный раствор аммиака (рН 9 — 10), равновесно насыщенный ан»о25 нами ванадатов и молибдатов. При промывке ванадий переходит с поверхности катализатора и образует суспепзию в растворе по схеме: окисел металла на поверхности катализатора †— аммонийная соль в растворе окисел ме30 талла в растворе (взвесь). Скорость удаления

494184 ванадия значительно выше скорости удаления молибдена, что позволяет подобрать такие условия обработки, при которых взвесь будет в основном состоять из пятиокиси ванадия. Состав промывочной жидкости остается постоянным и используется многократно.

Предлагаемый способ осуществляют следующим образом.

Отработанный катализатор, содержащий большое количество тяжелых металлов и минеральных солей, предварительно промывают водой, При этом удаляется натрий и в основном предотвращается последующее образование ванадата натрия. Затем катализатор высушивают и подвергают окислительной регенерации для удаления кокса, после чего регенерированный катализатор промывают раствором аммиака, равновесно насыщенным анионами ванадатов, при комнатной температуре в течение 0,1 — 10 час. Отработанный промывочный раствор отфильтровывают от взвеси, состоящей не менее чем на 95 /о из V>Oq. Фильтрат подпитывают аммиаком и направляют на рециркуляцию. При этом кратность циркуляции доходит до 20 — 50, степень удаления ванадия до 90 — 95 . Затем катализатор сушат при 50 — 100 С и кальцинируют в течение 1—

10 час при 300 — 600 С. Суммарное время регенерации 5 — 100 час.

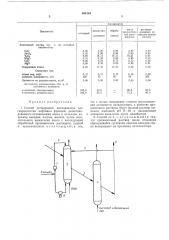

П р и и е р. На чертеже представлена принципиальная технологическая схема осуществления способа регенерации катализатора.

Порцию дезактивированного катализатора периодически или непрерывно выводят из реактора и по линии 1 направляют в промывочную емкость 2, где закоксованный катализатор или адсорбент в двухфазном слое при атмосферном давлении и температуре 20 — 40 С обрабатывают водой в течение 0,1 — 10 час с целью удаления катионов щелочных и щелочноземельных металлов. Затем катализатор или адсорбент по линии 3 переводят в аппарат 4, где его предварительно высушивают.

Далее удаляют коксовые отложения окислительным выжигом при 300 — 700 С, концентрации кислорода в регенерирующем газе 0,1—

21,0 об. о/о и скорости подачи регенерирующего газа 0,1 — 1,0 м/сек. Катализатор или адсорбент, свободный от коксовых отложений, по линии 5 возвращают в емкость 2 (деметаллизатор), в которой его обрабатывают циркулирующим водным раствором аммиака (0,5—

5,0О/о), равновесно насыщенным анионами ванадатов и молибдатов, при 20 — 40 С в течение

0,1 — 10 час. Обработку можно проводить как в стационарном, так и псевдоожиженном и движущихся слоях.

Линейная скорость жидкой фазы 0,01—

1,0 м/сек. Образующаяся взвесь, состоящая главным образом из пятиокиси ванадия, увлекается потоком циркулирующей промывочной жидкости по линии 6 и попадает в фильтр 7.

Фильтрат насосом 8 возвращают под распре5 делительEIóþ решетку емкости 2. После деметаллизации катализатор или адсорбент по линии 3 подают в аппарат 4, где высушивают, а затем кальцннируют при 300 — 700 С в течение 0,1 — 10 «ас в токе воздуха при скорости

10 подачи последнего 0,01 — 1,0 м/сек и по линии

9 возвращают в реактор.

Регенерация катализатора или адсорбента, проводимая по описанной выше схеме, позво15 ляет в значительной мере сократить расход свежего катализатора и адсорбента при постоянстве выхода и качества продуктов и получить в виде побочного продукта дефицитный ванадий.

Ниже приведены условия регенерации мелкосферического алюмоко6альтмолибденового катализатора (d 1 мм), дезактивированного при гидроочистке ромашкинского мазута (со25 держание серы 2,4 вес. /о, ванадия 130 г/т, коксуемость 10 вес. о/о).

1. Промывка водой: температура 20 С, линейная скорость подачи жидкости 0,03 м/сек, 30 время промывки 30 мин, давление 1 атм.

I I. Окислительная регенерация: температура 500 С, концентрация кислорода в регенерирующем газе 2,0 об. /o, линейная скорость по35 дачи регенерирующего газа 0,5 м/сек, время регенерации 5 час, давление 1 атм.

III. Деванадизация: температура 20 С, давление 1 атм, концентрация аммиака в промы40 вочном растворе 1,0 вес. ; молибдена

0,5 вес. /о, ванадия 0,15 вес. /о, линейная скорость подачи раствора 0,03 м/сек, время обработки 24 час, состав (в вес. о/о) шлама на фильтре: МоО3 2,8; V>Oq 96; FeqOq 1,2.

IV, Кальцинирование: температура 500 С, линейная скорость подачи воздуха 0,5 м/сек, время операции 4 час, давление 1 атм.

50 Результаты регенерации приведены в таблице.

Как видно из таблицы, активность катализатора, регенерированного по предлагаемому способу, снижается в отношении реакций обес55 серивания на 5О/О, а в отношении реакций деванадизации на 10О/о, в то время как по известному способу на 15 и 44 /о соответственно.

Регенерация катализатора по предлагаемому способу позволяет в четыре раза увеличить

00 срок его службы.

494184

Катализатор после окислительиой регеиерации регеиерировзииый Но предлагаемому способу обработанныйй дезактпвированиый

Показатель исходный

3,90

9,90

18,21

2,40

0,50

0,10

17,25

3,90

3,90

18,21

0,80

0,13

0,02

17,25

3,90

9,40

0,91

0,12

0,03

0,01

0,00

3,90

9,90

18,21

0,80

0,13

0,03

0,00

3,90

9,90

0,00

0,15

0,00

0,00

0,00

0,12

3,00

0,12

3,00

0,38

3,00

0,42

3,00

0,18

79

3,00

95,0

90,0

60,0

72,0

100,0

100,0

40,0

50,0

oepwaucuu

Химический состав, вес. „ иа исходный катализатор:

СоО

МоОз ч.о

Na,О

СаО

ego

Содержание кокса

Структура пор: объем пор, см /г удельная поверхность, и -/г

Прочность иа раздавливаиие, кг/и

Активность катализатора, оти. ",, от активности исходного: в реакциях обессериваиия в реакциях деваиадизации

Предмет изобретения

1. Способ регенерации катализатора для гидроочистки нефтяных фракций, дезактивированного отложениями кокса и металлов, например ванадия, натрия, железа, путем окислительного выжигания кокса с последующей обработкой промывочным раствором, сушкой и прокаливанием, о тл ич ающи и с я тем, что с целью повышения степени восстановления активности катализатора, в качестве промывочного раствора берут водный раствор аммиака, имеющий рН 9 — 10 и насыщенный

5 анионами ванадатов и/или молибдатов.

2. Способ по п. 1, отличающийся тем, что промывочный раствор после отделения образующейся суспензии окислов ванадия снова возвращают на промывку катализатора,