Способ изготовления глобоидных червяных валов

Иллюстрации

Показать всеРеферат

(1!) 494217

Color Совете!гях

Со@вал!ьо гяч .кх

Peel".„ I!»õ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву (22) Заявлено 05.10.72 (21) 1834085/25-27 с присоединением заявки № (?3) Приоритет

Опубликовано 05.12.75. Бюллетень № 45

Дата опуолпкованич оггисания 19.03.76 (51) М. Кл. В 21h 3/12

Госулврртг о!тв!Й конг!те1

Совета Мг!нг!строе СССР

IIo делам !!1о."peToy,!!Й н от, . =.!т!!я (53) УДК 621.771.63 (088.8) (72) Авторы изобретения М. М. Волков, М. В. Васильчнков, В. it. М:конин и И. А. Коротков (71) Заявитель (54) СПОСОБ ИЗГОТОВЛЕНИЯ

ГЛОБОИДНЫХ ЧЕРВЯЧНЫХ ВАЛОВ

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении профилированных изделий типа червячных валов.

Извес-.ен способ изготовления глобоидных 5 срвячных валов посредством прокатки заготогки между двумя параллельнымп полуцилиндрическими косозубыми валками, перемещак щнмися возвратно-поступательно навстречу друг другу. 10

Г!ри прокатке глобоидпых червячных валов извести ы!в; способом осевые силы, возникающие от разности окружных скоростей инструмента и изделия, приводят к подрезке профиля изделия, к искажению геометрии профиля, 15 воздействуют на инструмепт, способствуя ускоренному сго износу.

Предлагаемый способ устраняет указанный недост; ток за счет того, что валка.,l сообщают допол.-гнаельный поворот вокруг нх осей. 20

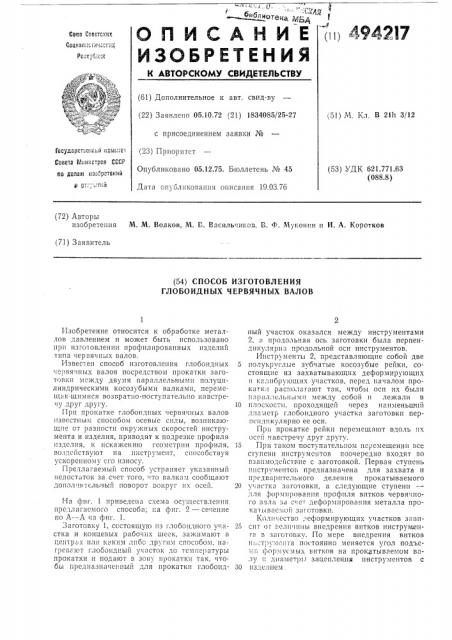

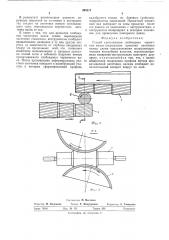

На фнг. 1 приведена схема осуществления предлагаемого способа; г:а фиг. 2 — сечение по А- — А на фиг. 1.

Заготовку 1, состоящую из глобоидного уч»- 25 стка и концевых рабочих шеек, зажима!от в г. еггтр»х IIJIIl гее!ким лггбо Ip i Ilh спосооом, I4»грегагот глобоидпый участок до телг ературьг прокатки .и подают в зону прокатки так, чтобы предназначенный для прокатки глобопд- 30 ный участок оказался между инструментами

2, » продольная ось заготовки была перпендикулярна продольной оси инструментов.

Иггстр менты 2, представляющие собой две полу!.руглые зубчатые косозубые рейки, состоящие из захватывающих деформирующих и калпбрующих участков, перед началом прокатк; расг!олг!гагот так, чтобы осп их были ггараллельн !»ll между собой н лежали в плоскос-.н, проходящей через наименьшIIII д:га.ветр глобопдного участка заготовки перпс нднкулярно ее оси.

Пргг прокатке рейки перемещают вдоль пх осей навстречу друг другу.

При таком поступательном перемещении все ступени инструментов поочередно входят во взаимодействпc с заготовкой. Первая ступень инструментов предназначена для захвата и предв»рительного деления прокатываемого у астка з»готовки, а следующие ступени

;!ля форхгирования профиля витков червячного вал» за сче- деформпрования металла прокатываемой з»г отовкгг.

К<>л!!чество еформирующих участков зависит oi .елп lllllbl внедрения витков инструменга в загсловку. По мере внедрения витков и»стрлгепта постоянно меняется угол подъе» формуемых витков на прокатываемом валу I: гнаметрг.г зацепления инструментов с

II3. iOЛИЕМ

494217

Составитель M. Мигачева

Редактор М, Васильева Текред E. Подурушина

Корректор А, Степанова

Заказ 749/8 Изд. № 131 Тираж 966

Подписное

Типография, пр. Сапунова, 2

В результате возникающая разность окружных скоростей на заготовке и инструментах создает на заготовке осевую составляющую силу, стремящуюся переместить заготовку вдоль ее оси.

В связи с тем, что для прокатки глобоидных червячных валов осевое перемещение заготовки исключено, инструментам сообщают вращательное движение в ту или другую стороны 1в зависимости от глубины внедрения) вокруг их продольных осей, что позволяет исключить возникновение в процессе прокатки осевой силы и избежать подрезки витков прокатываемого глобоидного червячного вала. После прохождения деформирующих участков заготовка попадает в калибрующий участок, в котором сформированный профиль калибруется только по боковым (рабочим) поверхностям зацеплений. Прокатный червячный вал выбирают из зоны прокатки после его выноса из зацепления с инструментами, а

5 инструменты возвращают в исходное положение для проведения повторного цикла.

Формула изобретения способ изготовления глобоидных червяч10 ных валов посредством прокатки заготовки между двумя параллельными полуцилиндрическими косозубыми валками, перемещающимися возвратно-поступательно навстречу друг другу, отличающийся тем, что, с целью

15 исключения подрезания профиля витков прока1ываемой заготовки, валкам сообщают дополнительный поворот вокруг их осей.