Способ электродуговой наплавки порошковым ленточным электродом под флюсом

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕН И Я

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

>494233

Союз Советских

Социалистических

Республик (61) Дополнительное к авт. свид-ву— (22) Заявлено 22.01.74 (21) 1990032!25-27 с присоединением заявки— (23) Приоритет—

Опубликовано 05.12.75, Бюллетень ¹ 45

Дата опубликования описания 11.08.76 (51) М. Кл. В 23k 9/04

В 23k 9/18

Государственный комитет .Совета Министров СССР (53) УДК 621 791. .753.5 (088.8) ао делам изобретеыий и открытий (72) Авторы изобретения

А. В. Абрашин, И. Е, Степаненков, П. С. Туркин, Г. А. Кортелев и Ю. М. Фукс

Брянский институт транспортного машиностроения (71) Заявитель

{54) СПОСОБ ЭЛЕКТРОДУГОВОЙ НАПЛАВКИ

П ОРОП1 КО В ЫМ Л ЕНТОЧ Н ЫМ ЭЛ ЕКТРОДОМ

ПОД ФЛЮСОМ

Изобретение относится к сварочному производству и может быть использовано при ав. томатической электродуговой наплавке порошковым ленточным электродом под флюсом.

Известен способ автоматической электродугonoH и а плавки порошковым электродом под флюсом. Сущность способа заключается в том, что наплавку выполняют под слоем флюса равномерной толщины по всему поперечному сечению сварочной ванны. При этом высота насыпки флюса составляет 40 — 60 мм, а ширина на 20 — 30 мм больше ширины порошкового ленточного электрода.

Недостатком такого способа является то,— что при иаплавке под флюсом широким и тол15 стым порошковым ленточным электродом (например, порошковой лентой шириной более

40 мм под стеклавидным флюсом .АН-348A) сварочная ванна жидкого металла, имеющая значительную длину и ширину, «раздавливает- 20 ся» под действием веса расплавленного и нераопла вленного флюса, равномерно покрывающего всю поверхность ванны, т. е. значительная масса флюса, находящаяся под жидким и кристаллизующимся наплавленным металлом, оттесняет последний к краям ванны. Это снижает устойчивость процесса плавления ленточного электрода, особенно на переменном токе, и резко ухудшает формирование наплавленного слоя (неравномерность высоты на- Зп плавленного валика по поперечному сечению

ЛЬ„). Этот недостаток особенно проявляется при наплавке лорошковым ленточным электродом высоколегированных чугунов, цветных металлов и сплавов.

Для устранения отмеченного недостатка при автоматической электродуговой наплавке широким порошковым ленточным электродом ограничивают толщину насыпки флюса по всему сечению наплавленного слоя до 10—

15 мм, т. е. наплавку выполняют по слою флюса. Однако это .не обеспечивает надежной защиты зоны ванны из-за прорыва эластичной ллении жидкого флюса„особенно на краях электрода, где дуга вследствие перемещения ее по ширине электрода находится более длительное время. Это приводит к снижению стабильностями процесса плавления ленточного электрода, недостаточной металлургической обработке металла флюсом, увеличению потерь на угар и разбрызгивание и ухудшению формирования наплавлениого слоя.

Целью изобретения является повышение производительности процесса, улучшение качества и фо рмирования наплавленного слоя.

Для этого предложен способ, по которому на плавку выполняют .под слоем флюса неравномерной толщины по поперечному сечению сварочной ванны, причем над средней частью ванны, составляющей 0,3 — 0,5 ширины элект494233

Фиг

:рода, толщина слоя флюса составляет половину толщины слоя флюса над краями ванны.

Для:реализации предложенного способа используется специальное устройство флюсового бункера.

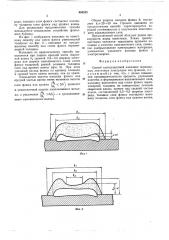

На фиг. 1 изображена на плавка по известному,опасобу под слоем флюса равномерной толщины; на фиг. 2 — на плавка,по предложенно му апоообу нод слоем флюса неравномермой толщи вы.

Напла вка по предлагаемому способу выполняется .при зашлите оредней части сварочной ванны Ьг (равной 0,3 — 0,5 ширины электрода,или ширине на пла1вленного слоя) слоем флюса толщиной, равной половине толщины слоя над края ми ванны (фиг. 2). При этом удельный расход флюса на единицу площади в средней части ванны меньше, чем,на краях.

Уменьшен не высоты 1насыпкм флюса над средней частью ванны менее половины высоты

)й, слоя флкаса яад краями (— (06) приводит ь, к недостаточной защите на плавлевного металла, а увеличение — )i0,.5 — к «раздавливая 2

1 нию» нанла вленного вали1ка.

Общая .ширина насыпки флюса b составляет b +20 —:30 мм. Процесс наллавки по предлагаемому опоообу характеризуется хорошей устойчивостью и получением качествен5 ного наалавленного слоя.

Предложенный опособ обладает рядом преммуществ,пе ред известным. Этими преимущества ми являются: повышение процесса наплавки и качества напла вленного слоя, сниже10 ние разб|рызгива ния электродного материаяа, уменьшение удельного расхода флюса и электроэнергии.

Формула изобретения

С поооб электродугавой наплавки порошковым ленточным электродом под флюсом, о тл и ч а ю шийся тем, что, с целью повыше20 нмя производительности гэроцесса, улучшения качества;и формирования на пла влен ното слоя, напла в ку выполняют под слоем флюса неравномерной толщины по поперечному сечению сварочной ванны,,причем .над средней частью ванны, составляющей 0,3 — 0,5 ширины электрода, толщина слоя флюса составляет полови ну толщины слоя флюса:над краями ванны.