Углеродный анод для фторного электролизера

Иллюстрации

Показать всеРеферат

О П И С А Н И Е (ii) 495084

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик (61) Дополнительное к авт. свид-ву (22) Заявлено 23.05.73 (21) 1923783/23-26 с присоединением заявки № (23) Приоритет

Опубликовано 15,12.75. Бюллетень № 46

Дата опубликования описания 03.03.76 (51) М. Кл. В Olk 3/02

С Olb 7/20

Государственный комитет

Совета Министров СССР по делам изобретений и открытий (53) УДК 621.3.035.2 (088.8) (72) Авторы изобретения

М. А. Рысс, Г. В. Дмитриева, Г. Д. Апалькова, С. Е. Пигасов, А. В. Уваров и В. Ф. Новокшенов

Ордена Ленина челябинский электрометаллургический комбинат (71) Заявитель (54) УГЛЕРОДНЫЙ АНОД ДЛЯ ФТОРНОГО ЗЛЕКТРОЛИЗЕРА

Изобретение относится к области электрохимического получения фтора.

Известен углеродный анод для фторного электролизера, выполненный в виде блока с введенным внутрь него металлическим стержнем — токоподводом.

Недостатками известного анода являются значительное сопротивление при передаче электрического тока от стержня — токоподвода к углеродному блоку, что препятствует повышению токовой нагрузки на анод, а также малый срок службы электрода из-за растрескивания блока вдоль канала под стержень— токоподвод при подводе тока.

Предлагаемый углеродный анод снабжен металлической арматурой, распределенной по объему блока и электрически связанной с токоподводом. Это обеспечивает снижение электрического сопротивления, повышение токовой нагрузки и увеличение срока службы.

Арматура может быть выполнена в виде сеток, решеток, перфорированных пластин, расположенных в один или несколько слоев. Арматуру делают из стали, меди или ее сплавов.

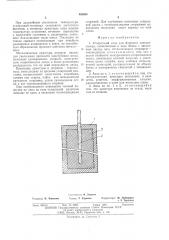

На чертеже показан описываемый анод, продольный разрез.

В углеродный блок 1 введен металлический стержень — токоподвод 2, с которым скреплена арматура 3.

Для создания большей поверхности сцепления, обеспечивающей плотный контакт с массой анода, арматуру закладывают в массу до прессования блока. Прессование осуществляют

5 в глухую матрицу. Металлический стержень— токоподвод может быть выполнен из стали, меди нли ее сплавов, например латуни.

Медь или латунь являются наиболее приемлемыми, так как онн относительно дешевы и

10 не образуют хрупких и неэлектропроводных карбидов в процессе обжига, а также имеют температуру плавления, близкую к температуре обжига коксовых пластин.

В процессе обжига до температур — 350"С

15 пекококсовая смесь сохраняет пластичное состояние. При повышении температуры более

350 С пекококсовая масса переходит в полукокс, а затем в кокс, приобретая жесткую структуру. Этот процесс сопровождается усад20 кой материала с образованием трещин по границе металл — углеродный материал.

Одним из основных факторов, способстьующих сохранению целостности блока при объемном расширении токоподводящей армату25 ры во время обжига, является то, что арматуру укладывают продольной осью перпендикулярно к оси прессования. В результате этого обеспечивается близость коэффициентов линейного расширения металлической арматуры

30 и углеродной массы анода.

495084

Форм ула изобретения

Составитель Ф, Львович

Текред Т. Курилко

Редактор Н, Корченко

Корректоры: М. Лейзерман и 3. Тарасова

Заказ 364/19 Изд. М 2053 Тираж 1061 Подписное

ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

113035, Москва, )К-35, Раушская паб., д. 4/5

Типография, пр. Сапунова, 2

При дальнейшем увеличении температуры углеродный материал становится достаточно жестким, а материал арматуры, имея низкую гемпературу плавления, начинает переходить в пластичное состояние и, расширяясь, заполняет близлежащие поры кокса. Последнее не только снижает возникающие при линейном расширении напряжения в коксе, но способствует образованию прочного контакта металл— кокс.

Металлическая арматура, которую вводят для увеличения прочности конструкции анода, позволяет одновременно. снижать электрическое сопротивление анода и более равномерно распределять ток по всей поверхности анода.

Крепление арматуры K стерж1по — токоподводу, выходящему за пределы углеродной пластины, осуществляют известными способами, такими как сварка, пайка или механическое крепление, например, путем укладывания сетки в паз токоподводящего стержня.

При необходимости повышения токовой нагрузки на анод из тела углеродной пластины выводят не один, а несколько токоподводящих стержней. Для улучшения сцепления углеродной массы с токоподводящими стержнями поверхность последних имеет нарезку по всей длине.

1. Углеродный анод для фторного электролизера, BbInoJIHenHbIH в виде блока с введен10 ным внутрь него металлическим стержнем— токоподводом, о т л и ч а ю щ II и с я тем, что, с целью снижения электрического сопротивления анода, повышения токовой нагрузки и увеличения срока службы, анод снабжен металли15 ческой арматурой, распределенной по объему блока и электрически связанной с токоподводом.

2. Анод по п. 1, отл ич а ющи и с я тем, что металлическая арматура выполнена в виде

20 сеток, решеток, перфорированных пластин, расположенных в один или несколько слоев.

3. Анод по пп. 1 и 2, отлич ающи йся тем, что арматура выполнена из стали, меди или ее сплавов.