Способ получения пористых изделий из термопластов

Иллюстрации

Показать всеРеферат

ОПИСАНИЕИЗОБРЕТЕ НИЯ (ii) 49533I

Союз Советских

Социалистических

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт, свид-ву (22) Заявлено 16.02,71 (21) 1620215/23-5 с присоединением заявки № (23) Приоритет

Опубликовано 15.12.75. Бюллетень № 46

Дата опубликования описания 06.04.76 (51) М. Кл. С 081 47/10

С 08g 22/46

Государственный комитет

Совета ттииистров СССР по делам изобретений и открытий (53) УДК 678.664.678. .762-405.8 (088.8) (72) Авторы изобретения А. В. Соломатин, И. А. Шалаева, Г. М. Стронгин и В. И. Смирнов (71) Заявитель (54) СПОСОБ ПОЛУЧЕНИЯ ПОРИСТЫХ ИЗДЕЛИЙ

ИЗ ТЕРМОПЛАСТОВ

0 Х s+— — 11

10 или

Изобретение относится к получению пористых изделий на основе термопластов, используемых в качестве амортизационных, теплои звукоизоляционных и других материалов в различных отраслях машиностроения, а также в качестве искусственной кожи и низа обуви.

Известен способ получения пористых изделий из термопластов путем выдержки полимера в жид ком порообразователе с последующим вспениванием набухшего полимера.

В качестве порообразователя используют низкокипящие жидкости.

Недостатком этого способа является то, что набухание полимера в низкокипящей жидкости продолжается длительное время. Набухание при осуществлении этого способа вести непрерывно нельзя, для предотвращения улетучивания порооб|разователя применяют специальное оборудование. Низкокипящие жидкости, оставаясь в композиции после вспенивания, ухудшают свойства готовых изделий (теплостойкость и прочность).

С целью ускорения набухания полимера, упрощения технологического процесса и осуществления его непрерывности по предлагаемому способу в качестве порообразователя используют бензолсульфазид или хлорбензолсульфазид, выдерживают полимер в порообразователе до степени набухания 3 — 20, предпочтительно 7 — 15%, а вспенивание осуществляют при температуре, равной или выше температуры разложения порообразователя, но не выше температуры перехода полимера в вязкотекучее состояние.

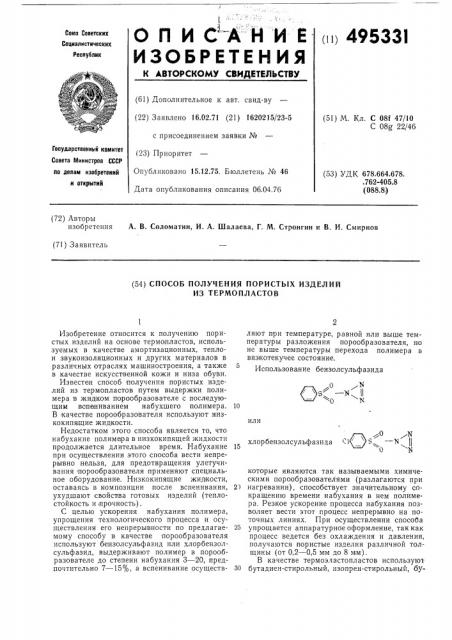

Использование бензолсульфазида.ф Л хлорбензолсульфазида < > S

0 которые являются так называемыми химическими порообразователями (разлагаются при

2) нагревании), способствует значительному сокращению времени набухания в нем полимера. Резкое ускорение процесса набухания позволяет вести этот процесс непрерывно на поточных линиях. При осуществлении способа

25 упрощается аппаратурное оформление, так как процесс ведется без охлаждения и давления, получаются пористые изделия различной толщины (от 0,2 — 0,5 мм до 8 MiM).

В качестве термоэластопластов используют

З0 бутадиен-стиральный, изопрен-стирольный, бу495331 банный вулканизатор при 130 С, Получают материал толщиной 3,6 мм и с плотностью

0,58 r/ñì .

Пластилину толщиной 4 мм из уретанового термоэластопласта (УТЭП-2,4) выдерживают в ДФ-8 до 12 /О, после чего пластину вспенивают на барабанном вулканизаторе при 130 С.

Получают материал толщиной 7,8 мм и с плотностью 0,45 г/см .

Пример ы 4 — б. Полу иют пористые изделия на основе смолы Буна В-198 (термопластичная смола), состоящей из 40 вес. о/о эмульсионного поливинилхлорида и 60 вес. бутадиеннитрильного каучука, а также на основе суспензионного поливинилхлорида (ПВХ).

Предварительно к 100 вес. ч. ПВХ добавляют 30 вес. ч. дибутилфталата (ДБФ) и проводят набухание ПВХ при +70 С в течение

4 ч при постоянном перемешивании смолы.

Смолу Буна В-198 и набухшую ПВХ смолу в ДБФ обрабатывают на вальцах при 120—

130 С до образования .пленки толщиной 1,5—

2,0 мм, после чего пленку пропускают через валки каландра при температуре валахов 120—

130 С. Полученные пленки толщиной 1,5—

1,8 мм помещают в ванну с ДФ-8 (бензолсульфазид) для набухания. Набухание проводят при комнатной температуре.

Полученные результаты по пабуханию приведены в табл. 1, тадиен-Х-метилстирольный и уретановый термоэластопласты.

В качестве термопластических смол используют сополимер бутадиена и стирола, полистирол, поливинилхлорид и поливинилхлорид с бутадиеннитрильным каучуком.

Полимер, подвергаемый набуханию, а затем вспениванию, используют в виде;пластин, лент, заготовок, гранул или порошка, причем при использовании полимера в любом виде необходимо, чтобы один из линейных размеров был не более 8 мм, предпочтительно не более 4 мм.

В исходную композицию при осуществлении данного способа можно вводить каучуки, другие типы смол; пластификаторы, красители, стабилизаторы, противоадгезионные вещества, наполнители.

Слособ осуществляют следующим образом.

Полимер помещают в порсобразователь, где он набухает при температуре ниже температуры разложения порообразователя. Так как в качестве порообразователя используют бензолсульфазид или хлорбензолсульфазид, которые находятся в жидком состоянии при температуре ниже 100 С, а разлагаются при температуре выше 100 С, то обычно набухание проводят при 50 — 70 С.

Степень набухания регулируют продолжительностью и температурой процесса.

Затем набухший полимер вопеиивают при температуре, равной или выше температуры разложения порообразователя, цо не выше температуры перехода полимера в вязкотекучее состояние.

Вспени вание можно осуществлять непрерывно (в глицерине, диэгиленгликоле, псевдоожиженном слое, токами высокой частоты и т. д.) или в котлах в другом оборудовании.

При получении формованных изделий вспенивание и охлаждение осуществляют в форме.

Предлагаемый способ иллюстрируется следующи ми примерами.

Пример 1. Предварительно отпрессованные при 150 С пластины из дивинилстирольного термоэластопласта с 4О/о порообразователя 4ХЗ-21 (диамид азодикарбоновой кислоты) и без него выдерживают в бензолсульфазиде (ДФ-8) и хлор бензолсульфазиде (4ХЗ-6А) при 60 С в течение 1 ч. Степень набухания 10 — 12%.

После вспени вания набухших пластин при

160 С в течение 10 мин получают материал с мелкими, равномерными ячейками и с плотностью 0,4 и 0,3 г/см соответственно для пластин с 4ХЗ-бА и ДФЗ.

В качестве контрольных вспенивают ненабухавшие пластины с 4% 4ХЗ-21, Плотность контрольных пластин 0,85 г/см, поры крупные, неравномерные.

Пример 2. Бутадиен-и метилстирольный термоэластопласт (ДМСТ) в виде пластины толщиной 2 мм помещают ia ванну с ДФ-8, через 10 мин пластина набухает на 8,2 /о. После этого пластину пропускают через бараТаблиц а 1

Продоля<ительность набухания, мин

Набухание, Смола

40 БунаИ — 198

12

ПВХс 30 вес.ч. ДБФ

45 Набухшие в порофоре пленки помещают в термостат при +70 С на 30 мин, после чего пропускают их через барабанный вулканизатор при +140 С. При пропуске через вулканизатор пленки обкладывают с одной стороны

50 предварительно нагретыми листами пористой силиконовой термостойкой резины толщиной

3 мм (для предотвращения прилипания пленки к барабану вулканизатора).

Показатели полученных пористых пленок

55 приведены в табл. 2.

При прямом введении порообразователей в указанные полимеры порообразователи разлагались на вальцах при переработке полимера, и пленки из полимера не получались пори60 стым и.

Для получения пористых пленок по существующим беспрессовым способам необходимо изменять рецептуру, вводить в смесь полимеризующийся токсичный пластификатор (ме65 тилметакрилат) и насыщать пасту газом под

495331

Таблица 2

Плотность, г/смз

Набухание в воде за24ч, %

Толщина йленки, мм

Смола после вспенивания до вспенивания

0,46

1,07

3,1

Буна i1  — 198

Т1ВХ с 30 вес. ч. ДБФ

0,3

0,75

1,12

2,5

Составитель И. Просторова

Редактор В. Филиппова Техред М. Семенов Корректор Е. Рожкова

Заказ 847(12 Изд. Ма 2065 Тираж 496 Подписное

ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Типография, пр. Сапунова, 2 давлением, что связано с использованием специального сложного оборудования.

Способ исключает использование токсичных продуктов и позволяет использовать существующее высокопроизводительное оборудование, например барабанный вулканизатор.

Формула изобретения

Способ получения пористых изделий из термопластов путем выдер>ики полимера в жидком порообразователе с .последующим вспениванием набухшего полимера, о т л ич а ю шийся тем, что, с целью ускорения набухания полимера, упрощения технологического процесса и осуществления его непрерывности, в качестве порообразователя исполь5 зуют бензолсульфазид, или хлорбензолсульфазид, выдерживают полимер в порообразователе до степени набухания 3 — 20, предпочтительно 7 — 15%, а вспенивание осуществляют при температуре, равной или выше темпера10 туры разложения преобразователя, но не выше температуры перехода полимера в вязкотекущее состояние.