Станок для обработки конических колес с круговыми зубьями

Иллюстрации

Показать всеРеферат

О П И С" А Н И Е

ИЗОБРЕТЕНИЯ

Союз Советских

Социалистимеских

Республик (») 496126

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свнд-ву (22) Заявлено 07.08.74- (21) 2051003/25-8 (Я) М. Кл.

В 23 f 9/02 с присоединением заявки № (23) Приоритет (43) Опублнковано28.12.75,Бюллетень №47 (45) Дата опубликования описания 24 О2 76

Государственный намитет

Совета Министров СССР ао делам нзооретеннй и открытий (53) УДК

621.914.3:

:621.833.2 (088. 8 ) (72) Авторы изобретения

В. Н. Кедринский и А. И. Демин (71) Заявитель Экспериментальный научно-исследовательский институт маталлорежуших станков (54) СТАНОК ДЛЯ ОБРАБОТКИ КОНИЧЕСКИХ КОЛЕС

С КРУГОВЫМИ ЗУБЬЯМИ

1 !

Изобретение относится к станкостроению и найдет применение для обработки крупных конических колес с круговыми зубьями.

Известны станки для обработки конических колес с круговыми зубьями, снабб женные кронштейном, несущим головку с чашечным инструментом, вращающимся вокруг наклонной оси и качающимся относительно оси, совпадающей с геометри ческой осью боковой поверхности круго10 вого зуба.

Однако изделие в известных станках крепится на поворотном вокруг горизонтальной оси столе, что не обеспечивает

1б достаточной жесткости конструкции и точности в процессе деления на зуб, в результате чего не обеспечивается требу« емая точность обработки.

Цель изобретения — повышение точнос20 ти обработки. Это достигается тем, что кронштейн, несущий. головку с чашечным инструментом, выполнен поворотным относительно горизонтальной оси, перпенди-! кулярной к оси обрабатываемого изделия, 1 и ! а горизонтальный стол жестко смонтирован на станине и имеет только врашатель-! нов движение.

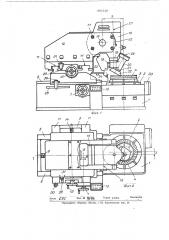

На фиг,1 схематически изображен предлагаемый станок со стороны рабочего места; ла фиг.2 — то же, вид в плане, На правой, стороне станины 1 смонтирован круглый стол 2, на котором с помощью зажимного приспособления 3 закреплено обрабатываемое зубчатое колесо 4.

На левой части станины 1 имеются продольные направляющие 5, по которым может перемешаться суппорт, выполненный в виде крестовины 6, с помощью ручного маховичка 7, коническбй зубчатой передачи 8 и ходового винта 9, получающего вращение также от механического привода (на чертеже не изображен), приводимого в действие за счет нажатия соответствующих кнопок на пульте 10..

Крестовина 6 имеет поперечные направляющие 11, по которым может переме«! шаться стойка 12. Это перемещение осу-

«ществляется с помощью ручного мехович1

49612Î

3 ха 13 и ходового винта 14, или же с по- мощью механического привода (на чертеже ие показан), приводимого в действие от нажатия соответствующих кнопок на пульте 10. б

На стойке 12 смонтирован кронштейн 15 который может поворачиваться на некото»1 рый угол относительно оси 16 и закрепляться в требуемом положении гайками 17. В кронштейне имеется расточка, в которой поворотно и подвижно в аксиальном направлении смонтирован эле. мент 18, к концу которого с помощью болтов 19 прикрепляют инструментальную головку 20, Головка может быть выполнена сменной и имеет наклонный шпиндель 21, на конце которого смонтирован инструмент 22 {преимущественно шлифовальный круг) конической формы, К нижней части кронштейна 15 прик- ® реплен держатель 23, на котором подвижно смонтирован аппарат 24 с алмазами 25 для периодической правки шлифовального е круга. Благодаря такому устройству, при повороте кронштейна 15 относительно горизонтальной оси 16 правочный аппарат поворачивается вместе с ним, что позволяет избежать соответствующей его наладки.

Станок работает следующим образом.

Инструмент вращается относительно наклонной оси 26 от электродвигателя, установленного в инструментальной головке, и вместе с элементом 18 совершает качательное движение относительно оси 27, совпадающей с геометрической осью боковой поверхности кругового зуба на угол, соответствующий длине зуба. По мере качания круга элемент 18 вместе с инстру

° ментальной головкой 20 медленно перемещается вдоль оси 27 сверху вниз до тех пор, пока не будет снят требуемый слой металла; затем она поднимается в исхВдное положение, после чего стол 2 поварачивается на угол, равный угловому шагу обрабатываемого колеса, а затем цикл повторяется, пока не будут обработаны все зубья. Обработка производится без обкатки, так что профиль зуба обрабатываемого колеса соответствует профилю инструмента.

Для наладки станка необходимо установить суппорт 6 и стойку 12 в полджение зависящее от диаметров изделия и инст румента, а также от наклона зуба. Оно 011» ределяется координатами X и У, которые

1--отсчитываются по точным шкалам 28 и 29 с помощью оптических устройств 30 и 31;

Если обрабатываемое колесо не плоское, а коническое, то необходимо установить кронштейн 15 на угол, равный углу конуса впадин колеса, отсчитываемый по шкале 32, и соответственно изменить продольную установку координаты Х, Для настройки на число зубьев обрабатываемого колеса служит делительный мех низм. Настройка егo сос»тоит в установке сменных зубчатых колес на гитаре, заключенной в коробке 33.

Предмет. изобретения

Станок для обработки конических ко-" лес с круговыми зубьями, снабженный кронштейном, несущим головку с чашечным инструментом, вращающимся вокруг наклонной оси и качающимся относительно оси, совпадающей с геометрической осью боковой поверхности кругового зуба, отличаюшийся тем,что,с целью повышения точности обработки, кронштейн выполнен поворотным относительно горизонтальной оси, перпендикулярной к оси обрабатываемого изделия.