Способ получения феноллигнинформальдегидной смолы

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДИТВЛЬСТВУ (61) Дополнительное к авт, свид-ву(22) Заявлено 28.12.73 (21)1983055/23-5 с присоединением заявки №(23) Приоритет—

СОюз Советских

Социалистических

Республик

М. Кл.

С 08$ 5/06

Государственный квинтет

Соввтв MNMIIGTpob СССР

lib делам нэабрвтвннй н отнрытнй (43) Опубликовано 25.12.75,Бюллетеиь №4

УДК 678.632 (088.8) (45) Дата опубликования описавия22.03.7 (72) Авторы изобретения

А. А. Соколова и Р. С. Жданова

Всесоюзное научно-производственное объединение целлюлозно-бумажной промышленности (71) Заявитель (54) СПОСОБ ПОЛУЧЕНИЯ

ФЕНОЛЛИГНИ НФОРМАЛЬДЕГИДНОИ СМОЛЫ

Изобретение относится к способам получения феноллигнинформапьдегидной смолы, используемой в качестве клеяшего вешества при получении фанеры, древесностружечных и древесноволокнистых плит, Данная смола может быть также применена в качестве эмульгатора при попучении дорожных битумных эмульсий.

Известен способ получения феноплигнинформальдегидной смолы путем конденсации то при нагревании в присутствии едкого натра фенола, супьфатного лигнина и формальдегида, Однако этот способ получения смолы продолжителен (ni4 час), а сама смола в сво- 1Ü бодном состоянии содержит значительное количество фенола и,формапьдегида, являюшихся токсичными веществами.

i С целью интенсификации процесса погучения смолы, улучшения ее свойств и 20 уменьшения токсичности, предлагается феноп, формальдегид, супьфатный лигнин и едкий натр брать в весовом соотношении

9,5: 5,8: 11,7: 1,5-10,5 . 6,0: 12,3:

1,9 соответственно, причем сначала конденсируют фенол с 83-85% от обшего количества формальдегида при 40-95 С в тео чение 55-60 мин, затем к охлажденному продукту добавляют сульфатный лигнин и остальной формальдегид и продолжают кон» денсацию при 80-85оС в течение 20-25мин.

Способ осушествляют следующим образом. Фенол, формальдегид, сульфатный лигнин и едкий катр берут в весовом соотношении 9,5: 5,8: 11,7: 1,5 10,5: 6,0:

12,3: 1,9 соответственно, В расплавленный кристаллический фенол добавляют первую порцию едкого натра в виде 5%ного водного раствора, Смесь перемешивают

10-15 мин при 40 С, после чего вводят первую порцию формальдегида (83-85% от обшего заданного количества), который берут в виде 37%ного раствора, и нагревают в течение 55-60 мин до 93-95оС. По лученный продукт фенолформапьдегидной . конденсации охлаждают до 80 С, затем к о нему добавляют сульфатный пигнин, остальной формальдегид и едкий катр и продолжают конденсацию при 80-85 С в течео .ние 20-25 мин. Продолжительность про- .

496290

gecca 2 час. Готовую смолу охлаждают до1

20-25 С и сливают в приемники. о

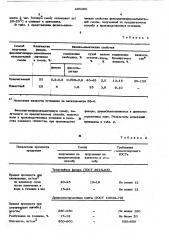

В табл. 1 представлены физико-uwsТаблица 1

Физико-химические свойства содержание свободных, %

1фенола формапьдегида

0,2-0 8 0,006-0 8 40-45 . 2,0 13-15

30-120

Предлагаемый

1,8 35, 3,9, 9-10

Известный 25

\ х)

Испытание вязкости проведено на вискозиметре В3-4.

Фенолпигнинформальдегидную смолу, полученную по предлагаемому способу, исцытывали в производственных условиях в каче- .щ стве клеящего вещества при производстве, Таб липа 2

Смола

Требования соответствующего

ГОСТа

Показатели прочности продукции . полученная по предлагаемому способу полученная по известному сп о собу

Трехслойная не а ГОСТ 3916 65) 20-25

15-24

Не менее 12

Не менее 12

15-18

Древесностружечные плиты (ГОСТ 10632-70) Не менее 180

Не более 20

500-650

Способ Количество подучения, фенола, феноллигнинфор-} заменяемое мапьдегидной, пигнином смолы в смоле, %,.!

Предел прочности пои скалывании, кг/см по клеевому слою после кипячения.в воде в течение 1 час .

Предел прочности при

: статичерком ий ибЮЛ, кгс/см

Разбухание по толщине, %

: Плотность, кг/см

280-350

17-18

550-600 . ческие свойства фенолпигнинформапьдегид, ной смолы, полученной по предлагаемому способу в производственных условиях. сухой щелоч- содержание вязкость, остаток, иос уь, бромируемых сек

% . % веществ, %, I фанеры, древесйоволокнистых и древесное стружечных плйт. Результаты испытаний „ ! приведены в табл. 2.

496290

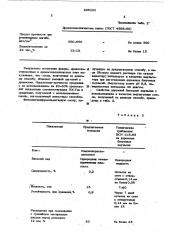

Продолжение "табл. 2Древесноволокнистые пляты (POCT 4598 60) Предел прочности при атнч рком изгибе, с/см

Водопоглощение эа

24 час %

560 650

Не менее SOO

Не более 15

12-13

Табляца 3

Показатели

Предлагаемая эмульсия

Медленнораспадающаяся

Класс

Однородная жидкость

Однородная темно коричневая жидкость

Внешний вид

Остаток на сите с отверстиями О, 14 мм не более 0,5%

Однородность, %

0,2

7-60

Через 7 дней остаток на сите с отверстиями

0,14 мм не бо лее 1%

0,9

Не более 25

Результаты испытания фанеры, древесно- )5 стружечных и древесновопокнистых плит пок.аэывают, что r.ìîëà, полученная по данно» му способу, обладает высокой адгеэией к древесине. Показатели прочности продукаии с ее использованием на 20-30% превосхо- 20 : дят показатели соответствующих ГОСТов и ародукции, полученной . с испольэованяем смолы, изготовленной известным способом.

Фенолпигнинформапьдегидную смолу, о25

Ф

/Вязкость, сек

Устойчивость при храйенйи,%

Распадение при смешивании с гравийным материалом кислых пород .размером

12 мм,% лучевую яо предлагаемому способу, в ви, ае S%-ного водного раствора (по сухому ; веществу) I яспопьзуют в качестве вмульга-! тора при изготовлении. дорожных битумных

i эмульсий. Эмульгатор имеет рН 9,5, по

i верхностное натяжение 46 дия/см.

Свойства дорожной бятумной эмульсии с использованием в качестве эмуш гатора смолы, полученной яо данному способу, приве»

1 ,дены в табл. 3.

Технические требования

BCH 115-65 на дорожные битумные эмульсии

496290

Продолжение табл., 3

Свойства битума, выделенного иэ эмульсии глубина проникновения иглы при 25 С, мм

92 растяжимость при 20 С, см 51 о температура размягчения, С 46 о

Показатели свойств . битума должны быть ие менее

80% от первона-, чальных значений

П.р и м е ч а н и е. Исходный битум имеет глубину проникновения иглы

102 мм, рвстяжимость 60 см, температуру рвэмягчения 45 С.

Соста аител ь С.Соловьева

Редактор О.Кузнецова Текред И.Карандвшова рре" тор Н.Стельмах

Заказ 259Ч Изд. а / Щ Тира 496

Подписное

UHHHnH1 осударстаенного комитета Совета Министров СССР по делам изобретений и открытий

Москва, 113035, Раушская иаб., 4 филиал ППП "Патент, г. Ужгород, ул. Проектная, 4

Иэ данных, приведенных в табл. 3, следует, что дорожная битумная эмульсия с использованием в качестве эмульгаторв фе-ноллигнинформальдегидной смолы, полученной по предлагаемому способу, полностью удовлетворяет требованиям ВСН-1 15-65.

Таким образом, данный способ .получеssa феноллигнинформальдегидной cMoma поз- воляет сократить продолжительность процесса на 2 час, уменьшить токсичность по-I лучаемой смолы, улучшить ее свойства и 3р расширить область применения.

Предмет изобретения

Способ получения феноллигнинформальде- гидной смолы путем конденсации при нагре-

35 ванин в присутствии. едкого нвтрв, фенола, сульфатного лигнина и формальдегидв, о тл и ч в ю ш и Я с я тем, что, с целью интенсификации процесса получения смолы, улучшения ее свойств и уменьшения ее ток. сичности, фенол, формальдегид, сульфвтный лигнин и едкий натр берут в весовом соотно шении 9,5:5,8:11,7:1,5м10,5:6,0:12,3:1,9 соответственно, причем .сначала конденсируют фенол с 83-85% от обшего количества, формвльдегида при 40-95оС в течение 55» . 60 мин, затем к охлажденному продукту добавляют сульфатный лигнин и остальной формальдегид и продолжают конденсацию при о -1

80-85 С в течение 20-25 мин.