Аппарат для чеддеризации сырной массы

Иллюстрации

Показать всеРеферат

О П И С А Н И Е (11) 497004

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик (61) Дополнительное к авт. свид-ву (22) Заявлено 22.10.73 (21) 1966758/28-13 с присоединением заявки № (51) М. Кл. А Olj 25/00

ГосУдаРственный комитет (23) Приоритет

Совета Министров СССР по делам изобретений и открытий

Опубликовано 30,12.75. Бюллетень № 48

Дата опубликования описания 16.03.76 (53) УДК 637.332(088.8) (72) Автор изобретения

E. В. Щедушнов (71) Заявитель

Московский технологический институт мясной и молочной промышленности (54) АППАРАТ ДЛЯ ЧЕДДЕРИЗАЦИИ СЫРНОЙ МАССЫ

Изобретение относится к технике сыродельной промышленности, а именно к аппаратам для чеддеризации сырной массы, и может найти применение при производстве сыров типа Чеддер.

Известны аппараты для чеддеризации сырной массы, содержащие башню для сплавления сырных зерен, отборники сыворотки и расположенный под башней транспортер с ножами, укрепленными на раме, жестко связанной с транспортером.

Предлагаемый аппарат позволяет на протяжении всего процесса чеддеризации по мере нарастания кислотности осуществить последовательное многократное растекание сырной массы под собственным весом во взаимно перпендикулярных направлениях и улучшить таким путем условия чеддеризации.

Это преимущество достигается тем, что аппарат снабжен дополнительным наклонным транспортером с системой перегородок, разделяющих его на секции для сырной массы, при этом башня образована двумя вертикальными параллельными стенками и двумя наклонными стенками, образующими в нижней части башни наибольшее ее основание.

Целесообразно днище башни выполнить в виде гильотинного ножа, связанного с силовыми цилиндрами. Кроме того, рекомендуется наклонные стенки башни выполнить изнутри гофрированными, а снаружи — с продольными ребрами, имеющими перфорацию, что позволит предотвратить засорение отборников сыворотки сырной массой и наиболее полно

5 удалить сыворотку.

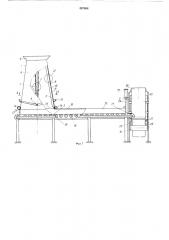

На фиг. 1 изображен предлагаемый аппарат, вид сбоку с частичным вырезом; на фиг.

2 — то же, в плане; на фиг. 3 — разрез по

А — А на фиг. 1; на фиг. 4 — разрез по Б — Б

10 на фиг. 2; на фиг. 5 — узел 1 на фиг. 1; на фиг. 6 — узел II на фиг. 1; на фиг. 7 — узел

III на фиг, 3.

Аппарат содержит башню 1 для формирования и сплавления сырных зерен, конвейер

15 2 для предварительного растекания сырной массы, приводимый периодически в движение, периодически действующий конвейер 3 для окончательного растекания сырной массы.

Башня 1 образована двумя вертикальными

20 параллельными стенками 4 и двумя наклонными стенками 5, образующими в нижней части башни наибольшее ее основание. В верхней части башни расположен загрузочный бункер 6, а в центре башни перпендикулярно

25 параллельным боковым стенкам — отборник сыворотки 7, имеющий в поперечном сечении клинообразную форму, сужающуюся книзу.

Стенки отборника сыворотки перфорированы.

В нижней части отборника сыворотки име30 ются патрубки 8 для сыворотки и мойки.

497004

Наклонные стенки 5 башни 1 имеют изнутри гофры 9, а снаружи — ребра 10 с перфорацией 11, выполненной в виде продольных отверстий вдоль ребра. Перфорация ребер обеспечивает отвод сыворотки. В нижней части башни на наклонных стенках 5 расположены желобы 12, соединенные трубопроводом с патрубками 8 отборника сыворотки 7.

В нижней части башни имеется гильотинный нож 13, который, совершая возвратно-поступательное движение в горизонтальной плоскости при помощи пневмоцилиндра 14, разрезает сырную массу в той же плоскости.

Конвейер 2 для предварительного растекания сырной массы расположен под башней на расстоянии, соответствующем высоте блока сырной массы, равной примерно 25 — 27 см.

Ширина его больше ширины наибольшего нижнего основания башни, что обеспечивает растекание сырной массы в направлении, перпендикулярном растеканию ее в башне 1. С боковых сторон конвейера 2 имеются вертикальные стенки 15, выполненные за одно целое с крышкой 16.

Перемещение ленты конвейера и ее натяжение осуществляются при помощи двух барабанов 17. Для предотвращения прогибания ленты конвейера под весом сырной массы под лентой имеются опорные ролики 18, которые закреплены на жесткой раме 19.

У выходной части этого конвейера установлен вертикальный гильотинный нож 20, который, совершая возвратно-поступательное движение в вертикальной плоскости при помощи пневмоцилиндра 21, разрезает в поперечном напив влепии предварительно растекшуюся сырную массу. Нож 20 и пневмоцилиндр 21 установлены па раме 22. У выхода конвейера

2 на крышке 16 закреплен неподвижный нож

23, выполненный в виде лезвия и служащий для разрезания предварительно растекшейся сырной массы в продольном направлении.

На ленте конвейера 2 перпендикулярно к ее поверхности закреплена планка 24, имеющая в центре вертикальную прорезь для прохода ножа 23. Эта планка предотвращает перемещение сырной массы вдоль конвейера.

Перпендикулярно конвейеру 2, но несколько ниже по уровню, расположена горизонтальная часть восходящего, периодически действующего конвейера 3 для окончательного растекания сырной массы. Его ширина больше шага перемещения конвейера 2 для предварительного растекания сырной массы. Это обеспечивает растекание сырной массы по ширине конвейера в направлении, перпендикулярном растеканию ее на конвейере 2. Лента конвейера 3 разделена вертикальными перегородками

25, образующими ячейки 26 для размещения и окончательного растекания блоков сырной массы. Для подъема сырной массы и подачи ее в измельчитель конвейер 3 на одном из своих участков выполнен с подъемом под углом 45 . Конвейер имеет также вертикальные стенки 27, выполненные за одно с крышкой

28. !1рогиб лепты в местах изменения направления перемещения llo вертикали осуществляется при помощи роликов 29, установлен с наружной стороны боковых стенок 27, и внутренних опорных роликов 30. Перемещение и натяжение лепты осуществляется барабанами 31, закрепленными на раме 32. Боковые стенки 27 крепятся к раме 3? при помощи подставок 33.

Работает аппарат следуюшпм образом.

Чеддсрпзация сырной массы в предлагаемом аппарате производится в трп стадии. !!ерная стадия осуществляется в башне 1, куда подают сырное зерно через бункер 6 после отделения свободной сыворотки. Под действием собственного веса сырная масса в башне уплотняется и происходит оплавление сырных зерен, образуется сырный пласт. Выделяющуюся из пласта сыворотку отводят через перфорированный отборник 7 и перфорацию 11 наклонных стенок 5, далее по желобам 12 и патрубкам 8. Пласт сырной массы удерживается перекрывающим в нижней части башшо гильотинным ножом 13, находящимся в момент самопрессования и сплавления сы рных зерен в,неподвижном состоянии.

Емкость башни рассчитана на загрузку сырной массы, получаемой от двух выработок, т. е. при емкости аппарата для получения сырной массы 10 т и выходе сыра примерно 1/1О количество сырной массы, единовременно находящейся в башне, составляет около 2,0—

2,5 т.

Разгрузку башни производят периодически по достижении требуемой кислотности в сырной массе на псрвой стадии чеддеризации. Количество выгружаемой массы за один цикл равно количеству массы, поступающей с одной выработки, т. е. примерно 1000 †12 кг.

При разгрузке гильотинный нож 13 выдвигают и основание башни открывается. Сырная масса поступает на конвейер 2, гильотинным ножом 13 отрезается блок сырной массы, равный по высоте расстоянию между лентой конвейера и нижним основанием башни. Лента конвейера 2 после отрезания блока сырной массы перемещается вдоль своей продольной оси на расстояние, равное длине блока.

Таким образом, сырная масса, выгружаемая из башни в течение одного цикла, укладывается на конвейер 2 в виде трех блоков.

По мере перемещения сырной массы в башне сверху вниз происходит незначительное, но вполне достаточное в начальной стадии чеддеризации растекание ее в направлении наклонных торцовых стенок башни.

Расширяющееся сечение башни в направлении сверху вниз за счет наклонных торцовых стенок и сужающегося книзу отборника сыворотки 7 обеспечивает беспрепятственное перемещение сырной массы в башне.

Вторая стадия чеддеризации сырной массы осуществляется на конвейере 2. Поскольку первоначальная ширина блоков сырной массы, поступающих из башни, меньше ширины

497004 конвейера, то в процессе выдержки сырной массы на конвейере 2 происходит растекание ее по ширине конвейера и уменьшение высоты блоков. В результате растекания сырной массы изменяется и формируется структура се.

Разгрузка конгейера 2 и перемещение сырной массы на конвейер 3 происходит при дости>кении в пей на данном этапе чеддеризации требуемой кислотности, контролируемой автоматически уровнем рН. Конвейер 2 при этом перемещается периодически с небольшими интервалами. Сырная масса за счет перемещения ленты конвейера рлзрезается ножом

23 по центру г продольном направлении и гильотинным ножом 20 в поперечном направлении на куски определенных размеров. Подпор сырной массы и предотвращение скольжения ее вдоль ленты конвейера производится вертикальной планкой 24.

Третья стадия чеддеризации осуществляется на конвейере 3, который при загрузке работает синхронно с конвейером 2, перемещаясь каждый раз на расстояние, соответствующее длине ячейки 2б, образованной вертикальными перегородками 25. При этом куски сырной массы укладываются по высоте в два ряда. Поскольку ширина конвейера 3 больше ширины отрезаемых кусков сырной массы, то в процессе выдержки под действием собственного веса происходит растекание сырной массы по ширине конвейера, т. е. в направлении, перпендикулярном растеканию ес на конвейере 2. При разгрузке «онвейер 3 перемещается непрерывно со скоростью, обеспечивающей нормальный процесс дробления сырной массы в измельчителе.

Окончание каждой стадии чеддернзации (в башне 1, на конвейере 2 и конвейере 3) определяют по уровню рН сырной массы.

При этом процесс проводят таким образом, чтобы продолжительность каждой последующей стадни "сддеризацип была мснbIllе предыдущей. Это позволяет регулировать продолжительность всего процесса чеддернзацнн в зависимости от интенсивности нарастания кислотности в сыпной массе.

Предмет изобретения

1. Лппарат для чеддеризации сырной массы, содержащий башшо для спллвления сырvûõ зерен, отборннкн сыворотки и расположенный IIQ;I, башней трансгортер с ножами, укрепленными на раме, жестко связанной с транспортером, о т л и ч я ю ш и и с я тем, что, с целью улучшения условий чеддеризации, он снабжен дополнительным наклонным транспортером с системой перегородок, разделяющих его на секции для сырной массы, при

25 этом башня образована двумя вертикальными папаллельными стенками и двумя наклонныJ ми стенками, образующими в нижнеи части башни наибольшее ее основание.

2. Лппарат по и. 1, отличающийся тем, ЗО что днище башни выполнено в виде гильотинного ножа, связанного с силовь1ми цилиндрами.

3. Лппарат по п. 1, от л и ч а ю щи и с я тем. что наклонные стенки башни выполнены из35 нутри гофрированными, а снаружи — с продольными рсбрамн, имеющими перфорацию.

497004

@2 ь

Составитель Е. Титов

Тираж 619 Подписное

Заказ 358/14 Изд. № 2092

Ц1-1ИИПИ

Типография, пр. Сапунова, 2

Чзе.р 1

Узе»

Редактор Е. Шепелева зел1Л

Корректоры: Н. Стельмах и T. Гревцова