Вакуумная система машины литья под давлением с горизонтальной камерой прессования

Иллюстрации

Показать всеРеферат

Г

): т . ;.;»., ГЦ -; .Ф ((() 499044

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистически)т

Республик (61) Дополнительное к авт. свид-ву 438496 (22) Заявлено 09.09.74 (21) 2058353/22-2

) с присоединением заявки №

I (23) Приоритет

I

I Опубликовано 15.01.76. Бюллетень № 2

I ! Дата опубликования описания 30.03.76 (51) М Кл з В 22В 17/32

В 22D 17/14

Государственный комитет

Совета Министров СССР по делам изобретений н открытий (53) УДК 621.74.043.2 (088.8) (72) Авторы изобретения

В. К, Гребешков, В. Д. Рябинкин и В. А. Сироткин (71) Заявитель (54) ВАКУУМНАЯ СИСТЕМА МАШИНЫ ДЛЯ ЛИТЬЯ

ПОД ДАВЛЕНИЕМ С ГОРИЗОНТАЛЬНОЙ КАМЕРОЙ

ПРЕССОВАНИЯ

Изобретение относится к литейному производству и может быть использовано при заливке и дозировании жидкого металла в камеру прессования машины для литья под давлением с горизонтальной камерой прессования и применением вакуума.

По основному авт. св. М 438496 известна вакуумная система машины для литья под давлением, содержащая герметизированный тигель, вакуумный аккумулятор с системой трубопроводов, связывающих его с полостью пресс-формы и газовой полостью герметизированного тигля, управляемый клапан, вакуумное реле давления, соединенное трубопроводом с полостью литейной формы, при этом управляемый клапан установлен на трубопроводе, связывающем полость пресс-формы с вакуумным аккумулятором, а трубопровод, соединяющий газовую полость герметизированного тигля с вакуумным аккумулятором, снабжен дополнительными управляемым и вакуумным клапанами, расположенными на нем последовательно. Герметизированный тигель оборудован дополнительным вакуумным реле давления, связанным трубопроводом с его газовой полостью.

При одновременном вакуумировании камеры прессования и электропечи из-за отсутствия перепада давления расплавленный металл в камеру прессования не поступает до тех пор, пока остаточное давление в газовой полости герметизированного тигля не достигнет установленного значения и не сработает дополнительное вакуумное реле давления, ко5 торое подает сигнал на отключение герметизированного тигля от вакуумной системы, при этом тигель изолирован от окружающей атмосферы. Подачу расплавленного металла в стакан камеры прессования производят за

10 счет дальнейшего вакуумирования полости герметичного кожуха и стакана. Когда разрежение в кожухе достигает необходимого по технологии литья значения, срабатывает второе вакуумное реле давления, которое подает

15 сигнал на окончательное смыкание прессформы и на включение гидроцилиндра прессования. После того, как наконечник плунжера проходит заливочное отверстие, газовая полость герметизированного тигля сообщается

20 с атмосферой, и уровень металла в металлопроводе понижается до уровня в электропечи за счет поступления воздуха в зазор между плунжером и отверстием в стакане.

Недостатками известной вакуумной систе25 мы является то, что она не позволяет дозировать и заливать легко окисляющиеся сплавы, например магниевые, склонные к возгоранию в атмосферных условиях; создает контакт расплавленного металла с воздухом атмосферы, 30 что приводит к увеличению окислов в поверх3 ностном слое зеркала металла в тигле; не позволяет расплавленный металл после рафинирования сохранять в тигле незагрязненным окислами.

Цель изобретения — обеспечение защиты металлов и сплавов от окисления в процессе дозирования и заливки. Это достигается тем, что дополнительный управляемый клапан, связанный с газовой полостью герметизированного тигля, подключен к источнику инертного газа через редукционный клапан и аккумулятор для подачи инертного газа в пространство над зеркалом металла в тигле, а запоршневое пространство камеры прессования подключено к источнику инертного газа через управляемый клапан для подачи инертного газа в момент прессования.

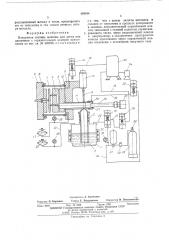

На чертеже приведена принципиальная схема вакуумной системы машины для литья под давлением.

Вакуумная система включает герметизированный тигель 1 с крышкой 2 и металлопроводом 3, пресс-форму, состоящую из подвижной половины 4 и неподвижной половины 5, подвижную плиту 6 с герметичным кожухом 7 и уплотнением 8, неподвижную плиту 9 с вмонтированным уплотнением 10, стакан 11 камеры прессования, размещенный в плите 9, гидроцилиндр 12 с пробойником 13 для прочистки впускного отверстия в стакане, два управляемых клапана 14 и 15 и дополнительный вакуумный клапан 16, включаемый от золотников гидравлической системы машины, вакуумное реле давления 17, вакуумные трубопроводы 18 — 22 с вакуумным аккумулятором 23 и насосом 24, гидроцилиндр прессования 25 с плунжером 26, дополнительное вакуумное реле давления 27 и два вакууметра 28. Управляемые клапаны 14, 15 и дополнительный вакуумный клапан 16 снабжены пружинами, обеспечивающими отключение от вакуумной системы при отключенном гидроприводе машины.

Дополнительно в вакуумную систему введены баллон 29 с инертным газом, редукционный клапан 30 и малый баллон 31, которые присоединены трубопроводом 32 к управляемому клапану 15. Для контроля давления подводимого инертного газа на трубопроводе 32 установлен манометр 33. При помощи трубопровода 34, управляемого клапана 35 и трубопровода 36 запоршневое пространство 37, образуемое крышкой 38, сообщено с баллоном 29. Для снижения утечек инертного газа в нерабочем состоянии устройства баллон 29 снабжен запорным вентилем 39. Управляемый клапан 35 оборудован пружиной, обеспечивающей отключение запоршневого пространства

37 от источника инертного газа — баллона 29 при отключенном гидроприводе машины.

Вакуумная система работает следующим образом.

При закрытии пресс-формы подвижная плита 6, перемещаясь с кожухом 7 вправо, образует герметичную камеру, а половины 4 и 5

2Д

65 пресс-формы образуют при неполном смыкапии зазор, обеспечивающий вакуумирование полости формы и стакана 11 камеры прессования. При подаче гидравлического давления в штоковую полость управляемого клапана 14 полость кожуха 17 подключают к вакуумному аккумулятору 23 через вакуумный трубопровод 18, отключая при этом полость кожуха от окружающей атмосферы.

Одновременно включают управляемый клапан 15; при этом вакуумный клапан 16 открыт и пространство над зеркалом металла герметизированного тигля сообщено с вакуумным аккумулятором через вакуумные трубопроводы 20, 21 и 19. При одновременном вакуумировании камеры прессования и герметизированного тигля из-за отсутствия перепада давлений металл в камеру прессования не поступает до тех пор, пока остаточное давление в газовой полости герметизированного тигля не достигнет установленного значения и не сработает дополнительное вакуумное реле давления 27.

По сигналу от вакуумного реле давления

27 срабатывает золотник, который включает вакуумный клапан 16 и изолирует таким образом герметизированный тигель 1 от вакуумного аккумулятора 23 и от окружающей атмосферы, Подачу металла в стакан 11 камеры прессования производят за счет дальнейшего вакуумирования полости герметичного кожуха

7 и стакана. Когда разрежение в кожухе 7 достигает необходимого по технологии литья значения, срабатывает вакуумное реле давления 17, которое подает сигнал на окончательное смыкание пресс-формы и на включение гидроцилиндра прессования 25.

После того, как наконечник плунжера 26 проходит заливочное отверстие, управляемый клапан 15 отключает герметизированный тигель 1 от вакуумного трубопровода 21 и сообщает газовую полость герметизированного тигля с источником инертного газа — баллоном 29. При этом одновременно срабатывает управляемый клапан 35, сообщая пространство 37 с баллоном 29, В результате уровень расплавленного металла в металлопроводе 3 понижается до уровня в герметизированном тигле за счет поступающего инертного газа в зазор между плунжером 26 и отверстием в стакане 11. Включение управляемого клапана

14 и сообщение кожуха 7 с атмосферой осуществляется в требуемый момент либо по сигналу от путевого выключателя при запрессовке металла в полость пресс-формы, либо по сигналу от реле времени при включении прессования. После того, как плунжер 26 отходит в крайнее правое положение, управляемый клапан 35 отключает пространство 37 от баллона 29. Вакуумная система готова для повторного цикла операций.

Описываемая вакуумная система позволяет дозировать и заливать с применением вакуума легко окисляющиеся сплавы, изолировать

499044

Составитель А, Кузнецова

Техред E. Подурушина

Корректор И. Позняковская

Редактор Н. Корченко

Заказ 849/1 Изд. № 1038 Тираж 1029 Подписное

ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

113035, Москва, 7К-35, Раушская наб., д. 4/5

Типография, пр. Сапунова, 2 расплавленный металл в тигле, предохранять его от окисления и тем самым снижать потери металла.

Формула изобретения

Вакуумная система машины для литья под давлением с горизонтальной камерой прессования по авт. св. № 438496, от л и ч а ю щ а яс я тем, что, с целью защиты металлов и сплавов от окисления в процессе дозирования и заливки, дополнительный управляемый клапан, связанный с газовой полостью герметизи5 рованного тигля, через редукционный клапан и аккумулятор, а запоршневое пространство камеры прессования через управляемый клапан соединены с источником инертного газа.