Устройство для контроля состояния контактных поверхностей

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

1п1 499071

Союз Советских

Социалистических

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву (22) Заявлено 23.04.73 (21) 1909655/25-27 с присоединением заявки № (23) Приоритет

Опубликовано 15.01.76. Бюллетень № 2

Дата опубликования описания 06.04.76 (51) М. Кл В 23К 11 24

Государственнын комитет

Совета Министров СССР по делам изобретений и открытий (53) УДК 621.791,763..037 (088.8) (72) Авторы изобретения

А. С. Камышков, А. Б. Караи, А. А. Чакалев, Г. П. Царьков, Н. В. Безин, М. И. Сочейкин и М. Д. Серегин (71) Заявитель (54) УСТРОЙСТВО ДЛЯ КОНТРОЛЯ СОСТОЯНИЯ КОНТАКТНЫХ

ПОВЕРХНОСТЕЙ

Изобретение относится к области устройств, предназначенных для контроля электрических параметров точечной и роликовой сварки, преимущественно на машинах с монополярным импульсом сварочного тока.

Известны устройства для контроля малых по длительности электрических параметров точечной и роликовой сварки, например, амнерметры сварочного тока типа АСУ-1М, состоящие из решающего усилителя, систем запоминания, сброса, калибровки, измерения и сигнализации.

Такие устройства имеют ряд недостатков.

Измерения уровня электрических сигналов и соответствующих им параметров сварки производятся вручную, т. е. не предусмотрена автоматическая выдержка времени отсчета; отсутствует система автоматического сброса сигнала перед приходом очередного импульса с датчика; переключение полярности входа, необходимое при сварке на машинах с монополярHым импульсом тока, осуществляется вручную. Отсутствует система шунтирования входа усилителя, что делает устройство чувствительным к помехам, особенно при измерении скорости парасгания напряжения и оценке состояния поверхности деталей н электродов.

Цель изобретения — автоматизация операции контроля.

Достигается это тем, что в предлагаемом устройстве на входе решающего усилителя установлено срабатывающее при напряжении, соответствующем удовлетворительному состо5 янию поверхностей, первое реле, включающее шунтирующее вход усилителя второе реле и запускающее блок задержки, реле сброса сигнала с выхода усилителя, а также переключающее полярность входа усилителя шаговое

10 реле, причем параллельно первому реле включено реле, срабатывающее при напряжении, соответствующем неудовлетворительному состоянию поверхностей, и замыкающее цепи питания сигнализации.

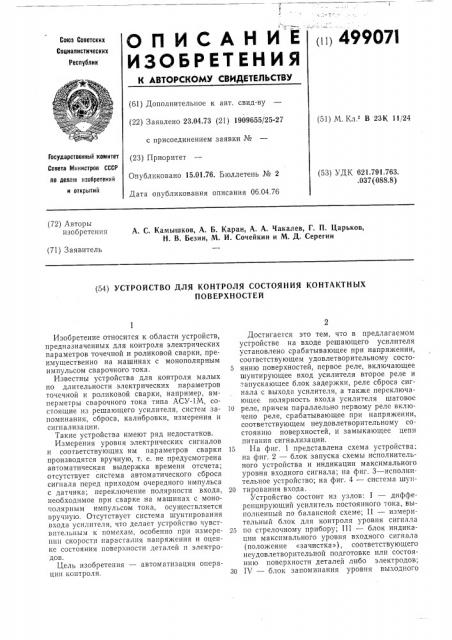

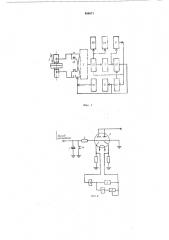

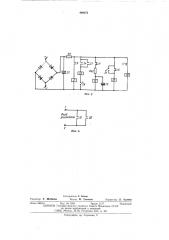

15 Иа фиг. 1 представлена схема устройства: на фиг. 2 — блок запуска схемы исполнительного устройства и индикации максимального уровня входного сигнала; на фиг. 3 †исполнительное устройство; на фиг. 4 — система шун20 тирования входа.

Устройство состоит из узлов: 1 — дифференцирующий усилитель постоянного тока, выполненный по балансной схеме; II — измерительный блок для контроля уровня сигнала

25 по стрелочному прибору; III — блок индикации максимального уровня входного сигнала (положение «зачистка»), соответствующего неудовлетворительной подготовке или состоянию поверхности деталей либо электродов„.

30 IV — блок запоминания уровня выходного

499071

1О

3 сигнала с усйлителя; Ч вЂ” блок запуска схемы исполнительного устройства; VI — система шунтирования входа во время спада кривой тока и переключения силовых контакторов машины; VI I — блок задержки сброса для систем отсчета по стрело чному прибору;

VIII — блок переключения полярности входных цепей усилителя; IX — блок калибровки устройства эталонным сигналом; Х вЂ” блок сигнализации полярности входа.

Предлагаемое устройство работает следую щим образом.

При прохождении импульса тока через электроды и свариваемые детали между электродами возникает падение напряжения, которое подается на вход устройства, настроенный на определенную полярность, дифференцируется усилителем и запоминается на конденсаторе блока запоминания, сигнал с которого вводится далее в измерительный блок.

Одновременно с этим усиленный сигнал с

;апоминатощей емкости 1 (c фиг. 2) через сопротивления 2 подается на сетку лампы 3 катодного повторителя и вызывает срабатывание первого реле 4. Параметры катодной цепи лампы 3 выбраны с помощью сопротивлений 5 и 6 и причем таким образом, что реле

4 срабатывает при минимально возможном уровне входного напряжения, соответствующего удовлетворительному состоянию поверхностей деталей и электродов. Далее, устройство автоматически осуществляет операции шунтирования входа, задержки сброса и переключения полярности входа для измерения сигнала при сварке следующей точки. В частности контакты 8 реле 4 (см. фиг. 3) замыкают цепь питания второго реле 9. Реле 9 задействуется и одной парой. контактов 10 (см. фиг. 4) шунтирует входные цепи усилителя, а другой парой контактов 11 размыкает цепь читання третьего реле 12. Однако последнее реле отключается не сразу, так как конденсатор 13 находится в заряженном состоянии.

Емкость конденсатора 13 выбрана таким образом, что реле 12 выключается приблизительно через 0,5 сек после размыкания контактов 11. Контакты 14 (см. фиг. 2) реле 12 шунтируют выход дифференцирующего усилителя, и происходит сброс выходного сигнала.

Задержка сброса необходима для визуального измерения величины сигнала по шкале прибора.

При сбросе выходного напряжения отключаются реле 4 и 9, замыкается цепь питания реле 12 через контакты 11 реле 9. Контакты

14 реле 12 размыкаются, и происходит отключение системы сброса.

Другие контакты 15 реле 12 размыкают цепь питания катушки переключателя полярности входа усилителя шагового реле 16. Это реле своими контактами 17 через контакты 18 (см. фиг. 1) другого промежуточного реле 19 производит переключение полярности входа усилителя. В момент срабатывания реле 16 (отключения реле 12) вход дифференцирующего усилителя дополнительно шунтируется контактами 20 этого реле (см. фиг. 4). После переключения полярности входа (отключения шагового реле 16) контакты 20 размыкаются.

Для ручного переключения полярности входа используется тумблер 21. Питание релейной части схемы производится постоянным напряжением от выпрямителя через фильтр на конденсаторе 22 и сопротивление 23. Для индикации положения входа используются две сигнальные лампы, управляемые реле 19, Если производится сварка деталей с неудовлетворительной поверхностью или произошло загрязнение рабочей поверхности электродов (ролнков), уровень сигнала на входе усилигеля возрастает до 40 и выше вольт/сек. Это вызывает срабатывание реле 7, расположенного в цепи катодного повторителя. Контакты 24 «максимального» реле 7 замыкают цепь пнгапия реле 25 (тумблер 26 замкнут). Контакты 27 реле 25 блокируют контакты 24 и включают сигнальную лампу, подается сигнал «зачистка». В этом случае следует прекратить сварку н произвести обработку соответствующих поверхностей. Возврат схемы сигнализации «зачистка» производится тумблером 26.

Калибровка устройства осуществляется эталонным сигналом с крутизной нарастания переднего фронта около 60 вольт/сек, который подается на вход усилителя и вызывает срабатывание элементов устройства в последовательности, указанной выше.

Формула изобретения

Устройство для контроля состояния контактных поверхностей электродов и свариваемых деталей при контактной точечной и роликовой сварке, состоящее из решающего усилителя, запоминающего блока, блоков сброса, калибровки, сигнализации, задержки и измерения, отличающееся тем, что, с целью автоматизации операции контроля, на выходе решающего усилителя установлено срабатывающее при напряжении, соответствующем удовлетворительному состоянию поверхностей, первое реле, включающее шунтирующее вход усилителя второе реле и запускающее блок задержки, реле сброса сигнала с выхода усилителя, а также переключающее полярность входа усилителя шаговое реле, причем параллельно первому реле включено реле, срабатывающее при напряжении, соответствующем неудовлетворительному состоянию поверхностей, и замыкающее цепи питания сигнализации.

499071

Составитель Е. Белов

Редактор Э. Шибаева Техред М. Семенов Корректор Л. Орлова

Заказ 502/14 Изд. № 1019 Тираж 1177 Подписное

ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раугпская наб., д. 4/5

Типография, пр. Саупнова, 2