Устройство для автоматического регулирования толщины и обжатия полосы на стане холодной прокатки

Иллюстрации

Показать всеРеферат

О П И С А Н И Е (ii) 50084l

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Со)оз Советских

Социалистических

Республик (61) Дополнительное к авт. свид-ву (22) Заявлено 04.03.74 (21) 2031558/22-2 с присоединением заявки № (51) М. Кл."- В 21 В 37/02

Совета Министров СССР ло делам изобретений и открытий

Опубликовано 30.01.76. Бюллетень № 4

Дата опубликования описания 27.07.76 (53) УДК 621.771.237.503. .51 (088 .8) (72) Авторы изобретения (71) Заявитель

А. Д. Гройсман, Ю. Б. Хасдан, В. И. Грачек и В. П. Рудь

Свердловское отделение Государственного проектного института

«Проектмонтажавтоматика» (54) УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ

ТОЛЩИНЫ И ОБ7КАТИЯ ПОЛОСЫ НА СТАНЕ ХОЛОДНОЙ

ПРОКАТКИ

ГосУдаРственный комитет (23) гтриоритет

Изобретение относится к области автоматизации станов холодной прокатки.

Известно устройство для автоматического регулирования толщины и обжатия полосы на стане холодной прокатки, содержащее датчики толщины и скорости полосы, измерители толщины и обжатия, регулятор обжатия, BbIчислительный блок, задатчики номинального значения выходной толщины и обжатия полосы. Устройство позволяет осуществлять автоматическое регулирование толщины полосы при работе стана в режиме прокатки. Однако при работе стана в режиме дрессировки полосы, в котором необходимо стабилизировать величину относительного обжатия (удлинения), такое устройство не позволяет осуществлять автоматическое управление станом без применения дополнительных блоков управления, что приводит к усложнению устройства и снижению надежности его работы.

Целью изобретения является повышение надежности работы устройства.

Это достигается тем, что дополнительно содержит переключатель задания, выход .которого соединен со входом задания регулятора обжатия, а переключаем ые в режимах дрессировки и прокатки входы соединены: первый — с задатчиком обжатия (удлинения), второй — с выходом вычислительного блока, соединенного с задатчиком номинального значения выходной толщины полосы и измерителем текущего значения входной толщины.

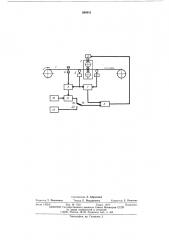

На чертеже изображена структурная схема предлагаемого устройства.

5 В показанном условно реверсивном прокатном стане полоса 1 проходит через клеть 2 с системой 3 перестановки валка, воздействующей на выходную толщину полосы. Стрелками показано направление прокатки. Перед

10 входом в клеть стана установлен датчик 4 толщины полосы (второй датчик толщины, установленный с другой стороны клети и используемый при обратном направлении прокатки на чертеже не показан). На стане уста15 новлены также датчики входной 5 и выходной

6 скорости полосы, связанные с измерителем 7 обжатия (удлинения), выход которого соединен с одним из входов регулятора 8 обжатия.

Датчик 4 толщины соединен с измерителем 9 толщины, связанным также с датчиком 5 входной скорости полосы. Измеритель 9 определяет входную толщину полосы непосредственно перед входом в клеть стана. Вход задания регулятора 8 обжатия соединен с пере25 ключателем 10, подающим на этот вход в режиме прокатки сигнал от вычислительного блока 11, связанного с измерителем 9 и задатчиком 12 номинального значения выходной толщины полосы и выполняющего вычис30 ление требуемого значения обжатия. В режи500841

3 ме дрессировки переключатель 10 соединяет вход задания регулятора 8 обжатия с задатчиком 13 обжатия. Выход регулятора 8 обжатия соединен со входом системы 3 перестановки валка. llоложения переключателя 10 в режимах прокатки и,дрессировки обозначены соответственно Пр. и Др.

Устройство работает следующим образом.

kia входе регулятора 8 обжатия сравниваются сигналы текущего значения обжатия (от измерителя 7) и задания (от переключателя

10). 0 зависимости от режима прокатка или дрессировка) на регулятор 8 обжатия поступает сигнал задания от вычислительного блока 11 или задатчика 13 обжатия. 11ри отклонении текущего значения обжатия от задания с выхода регулятора поступает управляющий сигнал на вход системы 3 перестановки валка.

Работа измерителя 7 обжатия основана на принципе постоянства объема и ширины полосы до и,после клети при холодной прокатке тонкой полосы. С учетом этого принципа можно записать (для секундного объема металла)

a(t) V,.Ü = Ь()1, Ь, (1) где V> — скорость полосы на входе клети;

V> — скорость полосы на выходе клети;

Ь вЂ” ширина полосы.

Отсюда:

il(t) Кз

Подставляя это соотношение в равенство (1), получим й=1 — — -V

Vp

Таким образом измеритель 7 обжатия производит вычисление относительного обжатия (удлинения) в соответствии с равенством (2) по сигналам датчика 5 входной скорости и датчика b выходной скорости.

Измеритель.9 толщины производит определение входной толщины полосы непосредственно в зоне обжатия стана, т. е. на входе в клеть. Это выполняется с помощью запоминания сигнала датчика 4 толщины на время, необходимое для прохождения полосы от датчика до валков клети. Для этой операции используется сигнал датчика 5 входной скорости, Таким образом, измеритель 9 толщины воспроизводит сигнал датчика 4 толщины, но с учетом времени транспортировки полосы от датчика до клети.

Вычислительный блок 11 производит вычисление требуемого для получения постоянной выходной толщины полосы значения обжатия

Zp(t) в соответствии с формулой

Е,(/) =1 — —, hp и (t) (3) где zp — номинальное значение выходной толщины;

II(t) — текущее значение входной толщины.

Выражение (3) получено из следующих соображений: если в формулу (1) вместо теку15 щей выходной толщины A(t) подставить номинальное значение выходнои толщины tzo, которое треоуется получить на выходе клети, то получим соответствующую ему величину обжатия Ep(t). Эту величину обжатия, кото20 рую при изменении FI(t) необходимо поддерживать в клети для получения постоянной выходной толщины полосы, и вычисляет вычислительный блок 11 в соответствии с формулой (3). Для этого вычисления в него вводятся

25 текущая входная толщина от измерителя 9 и номинальное значение выходной толщины от задатчика 12.

1 аким образом, предлагаемое устройство позволяет автоматизировать работу прокатноÇ0 го стана в режимах прокатки и дрессировки полосы, при этом оно содержит только один регулятор обжатия, что упрощает устройство, повышает его надежность и упрощает обслуживание.

Формула изо бретения

Устройство для автоматического регулиро40 вания толщины и обжатия полосы на стане холодной прокатки, содержащее датчики толщины и скорости полосы, измерители толщины и обжатия, регулятор обжатия, вычислительный блок, задатчики номинального зна45 чения выходной толщины и обжатия полосы, отличающееся тем, что, с целью повышения надежности работы устройства, оно дополнительно содержит переключатель, выход которого соединен со входом регулятора об50 жатия, а его входы соединены; первый — с задатчиком обжатия, а второй — с выходом вычислительного блока, первый из входов которого соединен с задатчиком номинального значения выходной толщины полосы, а вто55 рой — с измерителем толщины.

800841

Составитель А. Абросимов

Техред Е. Подурушина

Редактор T. Пилипенко

Корректор Е. Рожкова

Типография, пр. Сапунова, 2

Заказ 1452/9 Изд. л1Ь 1133 Тираж 1077 Подписное

ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5