Опока для изготовления литейных замороженных форм

Иллюстрации

Показать всеРеферат

О П И С А Н И Е <п1 500873

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республин р + " (61) Дополнительное к авт. свид-ву (22) Заявлено 27.12.72 (21) 1863148/22-2 с присоединением заявки № (23) Приоритет

Опубликовано 30.01,76. Бюллетень ¹ 4

Дата опубликования описания 30.07.7б (51) М. Кл.з В 22С 21/00

Государственный комитет

Совета Министров СССР (53) УДК 62-1 (08 по делам изобретений и открытий 72) Авторы изобретения

В. М. Грузман и Я. И. Медведев (71) Заявитель (54) ОПОКА ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ

ЗАМОРОЖЕННЫХ ФОРМ

Изобретение относится к области литейного производства, в частности к опокам для изготовления замороженных форм.

Известная опока выполнена в виде рамки, внутри которой расположены ребра. 5

Цель изобретения — уменьшение времени на замораживание смеси и увеличение срока нахождения литейной формы в замороженном состоянии.

Для этого в опоке ребра выполнены из ме- 10 талла, имеющего большую теплоемкость, чем теплоемкость металла, из которого выполнена рамка.

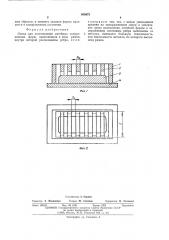

На фиг. 1 схематично изображена описываемая опока, установленная на подмодель- 15 ную плиту, разрез; на фиг. 2 — то же в плане.

Опока содержит рамку 1 и ребра 2, выполненные в виде сплошных вставок из металла с высокой теплоемкостью. 20

Размеры и расположение ребер 2 в опоке выбираются с таким расчетом, чтобы обеспечивалось промерзание смеси между ребрами, и в то же время формы обладали достаточной газопроводностью при заполнении их метал- 25 лом. Расстояние между ребрами 2 выбирается из условия:

015аSL ZA C,т, (4с ф V 1 K бс тс где у, — плотность смеси; уА — удельный вес сплава аккумулятора;

Со — удельная теплоемкость смеси;

CA — удельная теплоемкость аккумулятора;

К вЂ” коэффициент запаса; а — относительный коэффициент газообр,азования;

S — поверхность контакта формы с отливкой;

L — длина пути фильтрации;

К вЂ” газопроницаемость;

Рф — величина газового давления в форме;

4 — время заливки;

1 — ширина опоки; л, — число промежутков между аккумуляторами.

Изготовление форм в описываемой опоке осуществляется следующим образом.

Модель 3 и подмодельная плита 4 охлаждаются до температур от — 20 до — 40 С. На них устанавливается опока, охлажденная до этих же температур. В опоку засыпается смесь и уплотняется. Благодаря большой поверхности охлаждения смеси (со стороны модели 3 и ребер 2) через 30 — 40 сек форму с опокой можно снимать с модели. Благодаря высокой теплоемкости ребер 2 охлаждение формы продолжается и после ее снятия с модели 3. Та500873

Составитель 3. Тюрина

Редактор T. Пилипенко Техред М. Семенов

Корректор Н. Стельмах

Заказ 1643/2 Изд. № 1439 Тираж 1003 Подписное

ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4)5

Типография, пр. Сапунова, 2 ким образом, к моменту заливки форма находится в замороженном состоянии.

Формула изобретения

Опока для изготовления литейных замороженных форм, выполненная в виде рамки, внутри которой расположены ребра, о т л ич а ю щ а я с я тем, что, с целью уменьшения времени на замораживание смеси и увеличения срока нахождения литейной формы в замороженном состоянии, ребра выполнены из

5 металла, имеющего большую теплоемкость, чем теплоемкость металла, из которого выполнена рамка.