Машина для стыковой электроконтактной сварки труб большого диаметра

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕН Ия

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (11) 566934

Союз Советских

Социалистических

Республик

1 1. х

1 ,1 (61) Дополнительное к авт. свид-ву (22) Заявлено 17.08.73 (21) 1954943/25-27 с присоединением заявки 1ч (23) Приоритет

Опубликовано 30.01.76. Бюллетень ЛЪ 4

Дата опубликования описания 12.04.76

1 . (51) М. Кл. В 23К 11/04

B 23К 31/06

Государственнык комитет

Совета Министров СССР по делам изобретений и открытий (53) УДК 621.791.762,5. ,037 (088,8) (72) Авторы изобретения

А. А. Шевченко и А. С. Никитин (71) Заявитель (54) МАШИНА ДЛЯ СТЬ1КОВОЙ ЭЛЕКТРОКОНТАКТНОЙ СВАРКИ

ТРУБ БОЛЬШОГО ДИАМЕТРА

Изобретение относится к устройствам для сварки изделий и касается усовершенствования машин для стыковой электроконтактной сварки оплавлением труб большого диаметра.

Известны машины для контактной стыковой сварки оплавлением труб большого диаметра, содержащие кольцевой сварочный трансформатор с токоподводами и расположенный внутри труб сварочный манипулятор, включающий в себя два центрирующих блока, содержащих рабочие конусы, радиальные зажимные башмаки, взаимодействующие с конусами, и расположенный соосно со свариваемой трубой силовой гидроцилиндр.

Однако такие машины не обеспечивают точной центровки и выравнивания кромок свариваемых труб.

Кроме того, в процессе осадки труб из-за малых усилий зажатия невозможно создать значительных удельных давлений в сечении стыка.

С целью расширения технологических возможностей машины путем обеспечения возможности увеличения усилий зажатия и осадки труб, улучшения условий центрирования, а также повышения ее надежности каждый из конусов снабжен кольцевой обоймой, установленной с возможностью осевого смещения относительно соответствующего конуса, а радиальные зажимные башмаки расположены между кольцевыми обоймами в контакте с ними, причем кольцевые обоймы соединены одна с другой системой поперечных стержней и снабжены устройствами подпора, для удержания обойм от взаимного осевого сближения по меньшей мере на одном из рабочих конусов установлен толкатель, предназначенный для обеспечения симметричного положения стыка по отношению к радиальным зажимам

10 в процессе зажатия труб.

Устройство подпора выполнено в виде гидрокамеры, установленной на конце поперечного стрежня со стороны одной из кольцевых обойм, а толкатель выполнен в виде гидроцилиндра, корпус которого закреплен на рабочем конусе, а шток установлен в контакте с кольцевой обоймой.

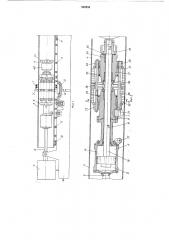

На фиг. 1 показана предлагаемая машина, общий вид; на фиг. 2 — сварочный манипу20 лятор в продольном разрезе; на фиг. 3 узел 1 на фиг. 2; на фиг. 4 — разрез по А — А на фиг. 2; на фиг. 5 — разрез по Б — Б на фиг. 2.

Машина для стыковой электроконтактной

25 сварки труб большого диаметра стационарного типа (фиг. 1) содержит кольцевой сварочный трансформатор 1 с токоподводами 2, охватывающий снаружи свариваемые трубы 3 и 4, сварочный манипулятор 5, помещенный

30 внутри свариваемых труб, для зажима, цент500934

3 4 рирования и осевого сближения труб, штангу В машине стационарного типа штанга 6

6, на которой закреплен сварочный манипу- шарнирно закреплена на раме 46, неподвижлятор, гидросистему 7 для питания механиз- но установленной на фундаменте. Удержание мов сварочного манипулятора, двух секций сварочного манипулятора 5 при отсутствии рольгангов 8 и 9 для перемещения труб 3 и 4 5 труб 3 и 4 осуществляется с помощью опускаотносительно неподвижно установленного сва- ющегося стола 47 через опорный каток 37. рочного манипулятора 5, а также подъемно- Предлагаемая машина работает следующим поворотные ролики 10 и 11. образом.

Сварочный трансформатор 1 с токоподвода- Труба с загрузочной решетки подается на ми 2 установлен на тележке 12 с возможно- 1р рольганг 9, с помощью рольгангов 9 и 8 настью перемещения вдоль оси свариваемых двигается на сварочный манипулятор 5, при труб 3 и 4. Тележка удерживается пружина- этом устанавливается необходимая величина ми 13. выступающего из зажимов 20 конца трубы

Сварочный манипулятор 5 включает в себя (равная половине расстояние между зажимасиловой гидроцилиндр 14 для создания усилий 15 ми 20 и 21), после чего рольганг 8 тормозажима, центрирования и осадки труб 3 и 4; зится. рабочий конус 15, жестко закрепленный на Следующая труба подводится рольгангом 9 корпусе 16 гидроцилиндра 14; рабочий конус до упора в торец предыдущей трубы, после

17, смонтированный на штоке 18 силового гид- чего рольганг 9 тормозится. Производится роцилипдра 14, опорную плиту 19, закреплен- 2р предварительный зажим труб. ную на этом же штоке; две системы радиаль- К трубам 3 и 4 прижимаются токоподводы пых зажимов 20 и 21, помещенных между дву- 2 сварочного трансформатора 1, мя кольцевыми обоймами 22 и 23 и взаимо- Полость В гидроцилиндра 14 подключается действующих с помощью Т-образных пазов с к напорной магистрали системы низкого давбоковыми поверхностями рабочих конусов 15 25 ления. При этом конус 17 вместе со штоком и 17 и торцовыми поверхностями кольцевых 18 движется влево (фиг. 2); обойма 22 и свяобойм 22 и 23. занные с нею зажимы 20 удерживаются от

Кольцевые обоймы размещены на цилинд- смещения влево гидроцилиндрами 42, полости рических участках рабочих конусов 15 и 17, их Г которых заперты; обоймы 22 и 23 удержиосевое смещение относительно рабочих кону- Зр ваются от взаимного сближения за счет подсов ограничивается упорами 24 и 25. пора в гидрокамерах 27, а от взаимного расКольцевые обоймы соединены между собой хождения под действием пружин 30 в гидросистемой поперечных стержней 26, проходя- камерах 27 и за счет усилий подпора, создащих между радиальными зажимами 20 и 21. ваемых гидроцилиндрами 43. Таким образом, На кольцевой ооойме 22 установлены уст- 35 жимы 21, свЯзанные с обоймой 23 совеРшаройства подпора, выполненные в виде гидро- т лишь Радиальное пеРемещение и зажимакамер 27, с возможностью удержания обойм IQT тРУбУ 4; обе тРУбы 3 и 4 па данном этапе

22 и >3 ог взаимного осевого сближения. движениЯ неподвижны

Гидрокамера 27 включает корпус 28, пор- Далее полости .Г гидроцилиндров 42 соедишень 29, закрепленный на конце стержня 26, 4Р няются со сливной магистралью через подпори пружину 30. Осевое смещение радиальных ный клапан. Рольганги 8 и 9 растормаживазажимов 20 и 21 относительно конусов 15 и 17, ются. Конус 17 вместе со штоком 18 продола также и их радиальное смещение ограничи- жают движение влево. Зажимы 21 вместе с вается упорами (ограничителями) 31 и 32. Ра- зажатой ими трубой 4 и обоймой 23 смещадпальные зажимы 20 и 21 снабжены сменными 45 ются влево, причем труба 4 через торец смесегмептами 33. щает синхронно трубу 3, обойма 22 смещается

Рабочий конус 17 электроизолирован от влево с обоймой 23, так как взаимному их штока 18 с помощью втулки 34 и торцовой сближению препятствует подпор в гидрокамешайбы 35, а стержни 26 электроизолированы рах 27, а от взаимного расхождения обоймы от обойм 23 втулками 36, Сварочный манипу- 5р 22 и 23 удерживаются за счет усилий подполятор 5 снабжен опорными катками 37. ра, создаваемых гидроцилиндрами 42, за счет

Для защиты деталей сварочного манипуля- этих же усилий ооеспечивается отсутствие растора от искр, образующихся в процессе свар- клинивания зажимов 21, т. е. удержание трукп, на штоке 18 свободно посажен искроуло- бы 4 в зажатом состоянии. Вместе с обоймой вигель 38, удерживающийся в симметричном 55 22 смещаются влево зажимы 20 и при двиотноснтельно стыка положении с помощью женин относительно неподвижного конуса 15 пластинчатых пружин 39, закрепленных на получают также и радиальное смещение, заторцах рабочих конусов 15 и 17. жимая трубу 3.

В головной части сварочного манипулятора Таким образом, в процессе зажатия труб 3

5, на конце штока 18, закреплен гратоснима- рр и 4 смещения стыка относительно зажимов 20 гель 40 с резцовой головкой 41. и 21 не происходит.

На рабочих конусах 15 и 17 установлены В процессе зажатия труб вместе с ними сметолкатели в виде гидроцилиндров 42 и 43, щаются влево (фиг. 1) сварочный трансфорвзаимодействующие штоками 44 и 45 с коль- матор 1, связанный с трубами 3 и 4 через тоцевыми обоймами 22 и 23, 65 коподводы 2, и тележка 12. Когда давление в

500934 полости В гидроцилиндра 14 достигнет максимальной величины, производится переключение полости на систему высокого давления, а полости Г гидроцилиндров 42 и 43 соединяются со сливом. Происходит силовой зажим, взаимное центрирование и выравнивание кромок труб 3 и 4.

При достижении заданного давления в полости B гидроцилиндра 14 производится переключение полости В на систему низкого давления, а гидрокамеры 27 подключаются к системе высокого давления. При этом конус

17 вместе со штоком 18, обоймой 23, зажимами 21 и трубой 4 смещается вправо. Когда поршни 29 дойчут до упора в обойму 22, гидрокаглерьт 27 запиратотся.

Таким образом, между торцами труб 3 и 4 образован зазор, необходимый дчя нормального начала процесса оплавления.

После достижеттия необходимой величины оплавления кромок труб 3 и 4 полость В гидроцгтлипдра 14 подключается к системе высокого давления, гидрокамеры 27 соединены при этом со сливом через подпорный клапан.

Производится быстрая осадка и сжатие торцов свариваемых труб 3 и 4, при этом труба

4 притягивается к неподвижной трубе 3.

По окончании осадки труб 3 и 4 разжимаются токоподводы 2, и тележка 12 с кольцевым трансформатором 1 под действием пружин 13 возвращается в исходное положение.

Производится освобождение сваренных труб

3 и 4 от зажима. При этом полость Д силового гидроцилиндра 14 подключается к нагнетательной линии системы низкого давления, а полость  — к силовой линии, полости Г гидроцилиндров 42 и 43 подключаются к системе низкого давления.

При возрастании давления в системе происходит расклинивание зажимов 21 и 20.

Формула изобретения

1. Машина для стыковой электроконтактной сварки труб большого диаметра, преимущественно оплавлением, содержащая кольцевой сварочный трансформатор с токоподводами, охватывающий снаружи свариваемые трубы, и расположенный внутри труб сварочный манипулятор, включающий в себя два центрирующих блока, содержащих рабочие конусы, радиальные зажимные башмаки. взаимодействующие с рабочими конусами. и расположенный соосно со свариваемой трубой силовой гидроцилиндр, от л и ч а ю щ а я с я тем, что, с целью расширения технологических возмо>кностей машины путем обеспечения условтш центрирования, а также повышения ее надежности, каждый из конусов снаб>кетт кольцевой обоймой, установленной с возмо>кттостьто осевого смещения относительно соответствующего конуса, а радиальные загкигтттые башглаки расположены между кольцевыми оботтгтамтт в контакте с ними, причем кольцевые обой,IhI соединены одна с другой системой поперечных стержней и снабжены устройствами подпора, для удержания обойм от взаимного осевого сближения по меньшей мере па одгто.л пз рабочих конусов установлен толкатель, предназначенный для обеспечения симътетртттттого положения стыка по отношению к радпальны.л зажимам в процессе зажатия трч б.

2. Машина по п. 1. отличатощаяся тем, что устройство подпора выполнено в виче гичрокамеры, установленной на конце поперечттого стержня со стороны одной из кольцевых обойм.

3. Машина по п. 1, отл и ч а ю щ а я с я тем, что толкатель выполнен в виде гидропилпндра, корпус которого закреплен на рабочем конусе, а шток установлен в контакте с кольцевой обоймой.

500934

Составитель В. Власова

Редактор Н. Суханова Техред Т. Курилко Корректор Л. Денискина

Заказ 950/6 Изд. Мз 1041 Тираж 1178 Подписное

ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб,, д. 4/5

Типография, пр. Сапунова, 2