Устройство для формирования обратной стороны кольцевого шва

Иллюстрации

Показать всеРеферат

t " 500960

ОПИСАНИ.Е

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советскими

Социалистических

Республик (61) Дополнительное к авт. свид-ву— (22) Заявлено 16.07.73 (21) 1945929/25-27 (51) М. Кл В 23К 37/06

В 23К 9/02 с присоединением заявки №вЂ”

Государственный комитет

Совета Министров СССР по делам изобретений и открытий (23) Приоритет—

Опубликовано 30.01.76. Бюллетень № 4

Дата опубликования описания 03.11.26 (53) УДК 621.791.75 (088.8) (72) Авторы изобретения П. Д. Потоцкий, Л. Г. Чепур, Ю. П. Мокряк и В. А. Андреев (71) Заявитель (54) УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ ОБРАТНОЙ

СТОРОНЫ КОЛЬЦЕВОГО ШВА

Устройство относится к области сварочного производства и может быть использовано для формирования обратной стороны кольцевых сварных швов при сварке обечаек изнутри в ракетостроительной, самолетостроительной, нефтехимической, судостроительной и других отраслях промышленности.

Известно устройство для формирования обратной стороны кольцевого шва, выполненное из подвижно соединенных между собой секторов, каждый из которых собран из разновысоких пластин, образующих формирующую канавку.

Недостатком известного устройства является то, что оно не обеспечивает возможности выхода факела проникающей плазменной струи за пределы полости подкладки.

Предложенное устройство отличается от известного тем, что, с целью обеспечения возможности сварки проникающей плазменной дугой, разновысокие пластины снабжены разделительными шайбами с радиусом, меньшим радиуса пластин, смонтированными на общей с пластинами оси и образующими сквозные газоотводящие каналы, причем ось в каждом секторе выполнена полой, а оси всех секторов соединены с системой охлаждения.

Универсальность предлагаемого бандажа достигается тем, что путем уменьшения или увеличения числа секторов, а следовательно изменением периметра, можно использовать

его для сварки обечаек любых диаметров.

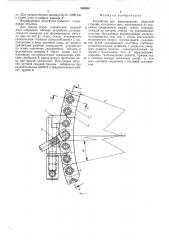

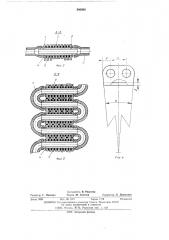

На фиг. 1 изображен общий вид устройства; на фиг. 2 — сечение А — А по оси шарнир5 ного соединения; на фиг. 3 — сечение Б — Б по плоскости расположения шарниров; на фиг.

4 — форма отдельной пластины.

Формирующее устройство состоит из секторов, набранных из плоских пластин 1 и 2, lo шарнирно соединенных полыми осями 3, имеющими по концам канавки для установки стопорных шайб 4 и канавки для уплотнения гибких соединительных трубок 5. На оси 3 между отдельными пластинами 1 и 2 секторов уста15 новлепы разделительные шайбы 6, образующие сквозные каналы (зазоры) между пластинами для прохода плазменного факела, причем зазор выбирается такой величины, что расплавленный металл шва в него не проникает. Несколько пластин 2 каждого сектора, расположенные в середине сектора, выполнены с меньшим размером от оси шарнира до торца сектора, чем боковые пластины, на величину б, образуя канавку по всему перимет25 ру бандажа, служащую для формирования металла сварного шва. Для придания бандажу гибкости и возможности свертывания его в рулон при хранении верхние углы пластин скруглены радиусом г=В. Торцы пластин скоЗО шены под углом и, равном центральному уг500960

3 лу. Для сварки обечаек диаметром D=1000 мм и более, угол а выбран равным 2 .

Формирующее устройство работает следующим образом.

Для сварки встык плазменной сваркой двух собранных обечаек устройство устанавливается канавкой для формирования металла шва по центру стыка, концы стягиваются специальным стяжным приспособлением 7, выполненным в виде винтовой пары, до полного прилегания рабочей поверхности устройства по всему периметру свариваемых обечаек и фиксируется штырем 8. Через полые оси 3 шарниров, последовательно соединенных гибкими трубками 5, пропускается проточная вода или другой хладоагент. При сварке обычной дуговой сваркой бандаж собирается без разделительных шайб 6 и соединительных гибких трубок 5.

Формула изобретения

Устройство для формирования обратной стороны кольцевого шва, выполненное из под5 вижно соединенных между собой секторов, каждый из которых собран из разновысоких пластин, образующих формирующую канавку, отличающееся тем, что, с целью обеспечения возможности сварки проникающей плазменlo ной дугой, разновысокие пластины снабжены разделительными шайбами с радиусом, меньшим радиуса пластин, смонтированными на общей с пластинами оси и образующими сквозные газоотводящие каналы, причем ось

IG в каждом секторе выполнена полой, а оси всех секторов соединены с системой охлаждения.

500960

4ьг 7

b-b

<;zz. 4

Фиг. Х

Корректор Л. Денискина

Редактор Г. Лановая

Изд. № 1071 Тираж 1178 Подписное

ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Заказ 3594

МОТ, Загорский филиал

Составитель В. Разугина

Техред М. Семенов 1

1(