Станок для изготовления гофрированных труб

Иллюстрации

Показать всеРеферат

111 501809

ОПИСАН ИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских социалистических

Республик (61) дополнительное к авт, cBHji, Ó (22) Заявлено 20.07,73 (21) 1946570/25-27 с присоединением заявки № (23) Приоритет

Опубликовано 05.02.76. Бюллетень № 5

Дата опубликования описания 22.04.76 (51) М. Кл з В 21D 15/00

В 21D 51/12

Государственный комитет

Совета Министров СССР (53) УДК 621.774.8 (088.8) по делам изобретений и открытий (72) Автор изобретештя

В. Ф. Лукашов (71) Заявитель (54) СТАНОК ДЛЯ ИЗГОТОВЛЕНИЯ ГОФРИРОВАННЫХ

ТРУБ

Изобретение относится к обработке металлов давлением, в частности к изготовлению сильфонов.

Известны станки для изготовления гофрированных труб, содержащие подающее устройство и устройство для гофрирования, внутренние и наружные приводные ролики которого выполнены в виде втулок, сидящих на валах, формующих и калибрующих дисков с выемками.

С целью обеспечения гофрирования трубчатых заготовок в предлагаемом станке калибрующие диски жестко закреплены на валу, а формующие диски связаны с втулками, концентрично установленными одна в другой с возможностью перемещения вдоль вала при помощи копира, расположенного на конце вала, причем вал одного из роликов кинематически связан с подающим устройством.

С целью обеспечения подачи трубчатой заготовки на шаг гофра, подающее устройство выполнено в виде ва.тков, по крайней мере один из которых свободно установлен на оси, подпружинен относительно рычага, жестко закрепленного на оси, а выемки на наружных и внутренних дисках образуют щель для подачи трубчатой заготовки.

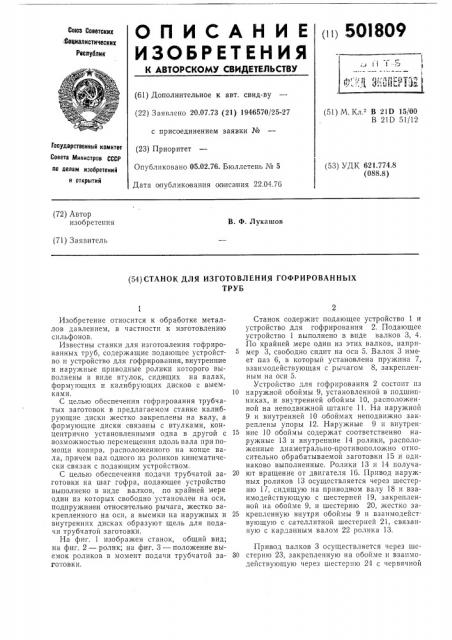

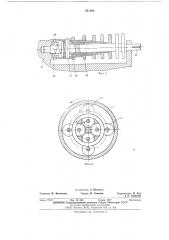

На фиг. 1 изображен станок, общий вид; на фиг. 2 — ролик; на фиг. 3 — положение выемок роликов в момент подачи трубчатой заготовки.

Станок содержит подающее устройство 1 и устройство для гофрирования 2. Подающее устройство 1 выполнено в виде валков 3, 4.

По крайней мере один из этих валков, например 3, свободно сидит на оси 5. Валок 3 име ет паз 6, в который установлена пружина 7, взаимодействующая с рычагом 8, закрепленным на оси 5.

Устройство для гофрирования 2 состоит из

10 наружной обоймы 9, установленной в подшипниках, и внутренней обоймы 10, .расположенной на неподвижной штанге 11. На наружной

9 и внутренней 10 обоймах неподвижно закреплены упоры 12. Наружные 9 и внутрен15 ние 10 обоймы содержат соответственно наружные 13 и внутренние 14 ролики, расположенные диаметрально-противоположно относительно обрабатываемой заготовки 15 и одинаково выполненные. Ролики 13 и 14 получа20 ют вращение от двигателя 16. Привод наружных роликов 13 осуществляется через шестерню 1(, сидящую на приводном валу. 18 и взаимодействующую с шестерней 19, закрепленной на обойме 9, и шестерню 20, жестко за25 крепленную внутри обоймы 9 и взаимодействующую с сателлитной шестерней 21, связанную с карданным валом 22 ролика 13.

Привод валков 3 осуществляется через шс30 стерню 23, закрепленную на обойме и взаимодействующую через шестерню 24 с червячной

501809

27

2b парой 25. Привод внутренних роликов 14 осуществляется через шестерню 2б, сидящую на приводном валу 18, зубчатую передачу 27 и шестерню 28, сидящую на валу 29, который жестко связан с внутренней обоймой 10. Вращаясь, внутренняя обойма 10 заставляет вращаться шестерню 30, закрепленную в ней и взаимодействующую с сателлитными шестернями 31, связанными с карданными валами

32 внутренних роликов 14.

Ролики 13, 14 (фиг. 2) выполнены в виде вала 33, на котором концентрично установлены одна в другой втулки 34 с возможностью перемещения вдоль вала при помощи хопира

35, расположенного на одном конце вала 33.

Втулки имеют паз 36 и удерживаются от выпадания штифтом 37. Один конец втулок взаимодействует с пружиной 38, а на другом их конце закреплены формующие диски 39. Калибрующие диски 40 жестко закреплены на валу 33 и снабжены выемками 41, которые образуют щель для подачи трубчатой заготовки 15 (фиг. 3).

Устройство работает следующим образом.

Валок 3, вращаясь от наружной обоймы 9, подает трубчатую заготовку в щель между формующими дисками. Диски 39, вращаясь, осуществляют формование. Формование одного гофра происходит за один оборот формующих дисков. Во время формования гофров валок 3 вращается с замедлением со скоростью подачи копира, и пружина 7 при этом сжимается. После окончания формования гофров выемки дисков 39 образуют щель, валок 3 подает заготовку па один шаг, и пружина 7 разжимается. Формующие диски 39 кроме вращения перемещаются вдоль вала 33 за счет винтовой поверхности копира 35. 3а счет сочетания двух движений осуществляется одновременно формование гофра и сближение гофров. В результате такого формования утонение материала получается минимальным, 10 Формула изобретения

1. Станок для изготовления гофрированных труб, содержащий подающее устройство и устройство для гофрирования, внутренние и наружные приводные ролики которого выполне15 ны в виде втулок, сидящих на валах, формующих и калибрующих дисков с выемками, отличающийся тем, что, с целью обеспечения гофрирования трубчатых заготовок, калибрующие диски жестко закреплены на валу, 20 а формующие диски связаны с втулками, концентрично установленными одна в другой с возможностью перемещения вдоль вала при помощи копира, расположенного на конце вала, причем вал одного из роликов кинемати25 чески связан с подаюшим устройством.

2. Станок по и. 1, отличающийся тем, что, с целью обеспечения подачи трубчатой заготовки на шаг гофра, подающее устройство выполнено в виде валков, по крайней мере

30 один из которых свободно установлен на оси, подпружинен относительно рычага, жестко закрепленного на оси, а выемки на наружных и внутренних дисках образуют щель для подачи трубчатой заготовки.

501809

7 иг.,у

Составитель Л. Щепнина

Техред М. Семенов

Редактор М. Васильева

Корректоры: Н. Аук и 3. Тарасова

Подписное

Типография, пр. Сапунова, 2

Заказ 721!7 Изд. № 243 Тираж 1077

ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

113035, Москва, Я-35, Раушская наб., д, 4/5