Способ выдавливания полости в заготовке

Иллюстрации

Показать всеРеферат

0Ц 501823

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

Ооюа Советских

Саииалистических

Республик (61) Дополнительное к авт. свид-ву (22) Заявлено 23.05.73 (21) 1924226/25-27 с присоединением заявки № (23) Приоритет

Опубликовано 05.02.76. Бюллетень № 5

Дата опубликования описания 22.04.76 (51) М. Кл. В 211 5/12

В 21К 5/20 йсударстеенный комитет

Соаета Унннстраа СССР по делам изобретений и открь,тнй (53) УДК 621.73(088,8) (72) Авторы изобретения

Г. В. Бунатян, 3. Н. Зайцева, Л. И. Шварцман, Ф. Н. Пьянков и P. К. Гареев (71) Заявитель

Горьковский проектно-конструкторский технологический институт (54) СПОСОБ ВЫДАВЛИВАНИЯ ПОЛОСТИ В ЗАГОТОВКЕ

Изобретение относится к способам обработки металлов давлением и, в частности — к выдавливанию полостей штампов и пресс-форм.

Известен способ выдавливания полостей, заключающий ся в том, что в отверстие заготовки вставляют пуансон и выдавливают заготовку в коническое отверстие матрицы.

Однако, при использовании известного способа не достигается высокая точность выдавливания глухих полостей. С целью повышения точности выдавливания предложен способ, по которому пуансон вставляют со стороны, противоположной направлению приложения деформирующего усилия, после образования боковой поверхности полости пуансон останавливают, а заготовку продолжают вдавливать в коническое отверстие матрицы.

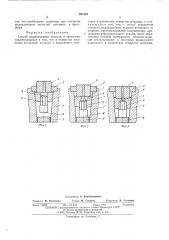

На фиг. 1 показано исходное положение заготовки со вставленным в нее пуансоном перед выдавливанием; на фиг. 2 — положение пуансона и заготовки в момент остановки пуансона; на фиг. 3 — положение пуансона и изделия после завершения процесса выдавливания.

Заготовку 1 помещают в матрицу 2 с коническим отверстием. Пунсон 3 с незначительным натягом, необходим лишь для исключения возможности выпадания его, вставляют со стороны, противоположной направлению приложения деформирующего усилия, на заданную глубину в отверстие, выполненное в заготовке 1. Толкателем 4, устанавливаемым соосно с заготовкой в направляющей 5, заготовку вдавливают в коническое отверстие

5 матрицы (подвергают радиальному обжатию).

В результате обжатия заготовки происходит заполнение металлом бокового рельефа пуансона (образование боковой поверхности полости), а между рабочим торцом 6 пуансона 3

10 и металлом заготовки возникает зазор 7. К моменту завершения процесса образования боковой поверхности полости торец 8 хвостовой части пуансона 3 касается упора 9 и пуансон останавливается. Высоту этого упора

15 рассчитывают с учетом удлинения заготовки в процессе обжатия. Заготовку продолжают вдавливать в коническое отверстие матрицы.

На завершающей стадии процесса выдавливания одновременно с радиальным обжатием за20 готовки производится вдавливание в нее неподвижного теперь пуансона 3, т. е. отчеканка рельефа дна полости.

Благодаря тому, что на завершающей стадии выдавливания пуансон неподвижен, при2о чем его рабочий торец направлен навстречу движению заготовки, происходит четкий отпечаток донной части полости, оформляемой торцем пуансона, т. е. происходит полное заполнение металлом рельефа пуансона, В ре

30 зультате получают полость высокой точно501823,5

Рыг. 7

Составитель О. Корабельников

Техред М. Семенов

Корректор Н. Стельмах

Редактор М. Васильева

Заказ 1100/2 Изд. ¹ 244 Тираж 1077 Подписное

ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

113035, Москва, 5К-35, Раушская наб., д, 4/5

Типография, пр. Сапунова, 2 сти, что необходимо, например, при холодном выдавливании полостей штампов и прессформ.

Формула изобретения

Способ выдавливания полости в заготовке, заключающийся в том, что в отверстие заготовки вставляют пуансон и вдавливают заготовку в коническое отверстие матрицы, о т л ич а ю шийся тем, что, с целью повышения точности выдавливания, пуансон вставляют со стороны, противоположной направлению при5 ложения деформирующего усилия, после образования боковой поверхности полости пуансон останавливают, а заготовку продолжают вдавливать в коническое отверстие матрицы.