Способ изготовления неразъемного сферического подшипника скольжения

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ пп 502136

Союз Советских

Социалистических

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву (22) Заявлено 27.11.73 (21) 1973293/25-27 с присоединением заявки № (23) Приоритет

Опубликовано 05.02.76. Бюллетень № 5

Дата опубликования описания 01.06.76 (51) М. Кл. F 16С 33/14

В 23Р 11/02

Государственный комитет

Совета Министров СССР по делам изобретений и открытий (53) УДК 621.822,5.002.2..658.515 (088.8) (72) Автор изобретения

И. T. Семак (71) Заявитель (54) СПОСОБ ИЗГОТОВЛЕНИЯ НЕРАЗЪЕМНОГО

СФЕРИЧЕСКОГО ПОДШИПНИКА СКОЛЬ)КЕНИЯ

Изобретение относится к способам изготовления сборкой подшипников скольжения, преимущественно сферических.

Йзвестен способ изготовления неразъемного сферического подшипника скольжения, заключающийся в том, что в сферическое внутреннее кольцо предварительно запрессовывают штифт, а затем вместе с вкладышем и наружным кольцом запрессовывают в калибрующee кольцо под давлением, направленным вдоль оси подшипника, после чего подшипник выбивают из калиорующего кольца и удаляют штифт.

Однако известный способ не обеспечивает изготовление сферических подшипников скольжения различных типоразмеров с требуемым качеством изготовления и производительности.

С целью устранения этих недостатков предложен способ, по которому во внутреннее сферическое кольцо перед запрессовкой в него штифта устанавливают дополнительно технологическую тонкостенную втулку с внутренним конусным отверстием и запрессовывают в него штифт, при этом штифт берут конический с конусностью, соответствующей конусности отверстия втулки.

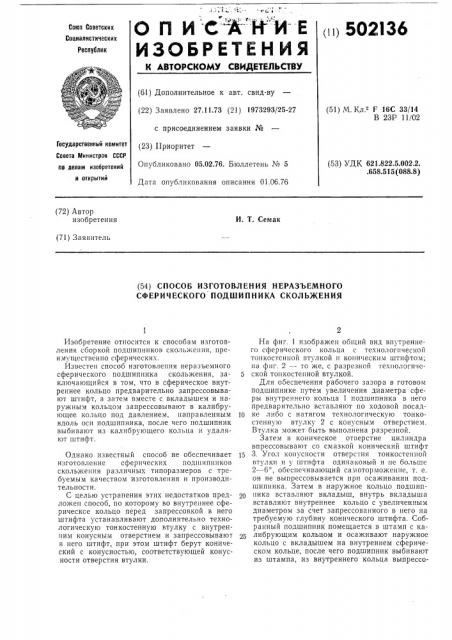

На фиг. 1 изображен общий вид внутреннего сферического кольца с технологической тонкостенной втулкой и коническим штифтом; па фиг. 2 — то же, с разрезной техпологиче5 ской тонкостенной втулкой.

Для обеспечения рабочего зазора в готовом подшипнике путем увеличения диаметра сферы внутреннего кольца 1 подшипника в него предварительно вставляют по ходовой посад1п ке либо с натягом технологическую тонкостенную втулку 2 с конусным отверстием.

Втулка может быть выполнена разрезной.

Затем в коническое отверстие цилиндра впрессовывают со смазкой конический штифт

15 3. Угол копусности отверстия тонкостенной втулки и у штифта одинаковый и не больше

2 — б, обеспечивающий самоторможение, т. е. он не выпрессовывается при осаживании подшипника. Затем в наружное кольцо подшипника вставляют вкладыш, внутрь вкладыша вставляют внутреннее кольцо с увеличенным диаметром за счет запрессованного в него на требуемую глубину конического штифта. Собранный подшипник помещается в штамп с калибрующим кольцом и осаживают наружное кольцо с вкладышем на внутреннем сферическом кольце, после чего подшипник выбивают из штампа, из внутреннего кольца выпрессо502136

Формула изобретения

Составитель И. Басова

Редактор М. Васильева Техред В. Рыбакова Корректор 3. Тарасова

Заказ 1159,1 Изд. № 289 Тираж 1134 Подписное

ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

113035, Москва, )К-35, Раун:скан наб., д. 4/5

Типография, пр. Сапунова, 2 вывают конический штифт, затем выпрессовывают тонкостенную технологическую втулку, а если она была вставлена по ходовой посадке, то ее вынимают.

Таким образом, для подшипников каждого типоразмера достаточно иметь только одну технологическую тонкостенную втулку и конический штифт.

Использование предложенного способа позволяет исключить возникающую в некоторых случаях холодную сварку между материалом внутреннего кольца подшипника и материалом штифта для создания зазора и, кроме того, способ позволяет исключить операцию по замеру размера отверстия во внутреннем кольце подшипника для определения диаметра штифта, так как натяг в новом способе контролируется по увеличению диаметра сферы и внутреннего кольца подшипника, поэтому легко поддается механизации.

Способ изготовления неразъемного сферического подшипника скольжения, заключаю5 щийся в том, что в сферическое внутреннее кольцо предварительно запрессовывают штифт, а затем вместе с вкладышем и наружным кольцом запрессовывают в калибрующее кольцо под давлением, направленным вдоль

10 оси подшипника, после чего подшипник выбивают из калибрующего кольца и удаляют штифт, отличающийся тем, что, с целью расширения технологической возможности н повышения производительности, во внутрен15 нее сферическое кольцо перед запрессовкой в него штифта устанавливают дополнительно технологическую тонкостенную втулку с внутренним конусным отверстием и запрессовывают в него штифт, при этом штифт берут кони20 ческий с конусностью, соответствующей конусности отверстия втулки.