Запорно-дроссельный клапан

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕН ИЯ (») 562!68

СОВа CeaeTclrNx

Сониалиотичвоиих

Реев блин

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву (22) Заявлено 16.05.74 (21) 2022841/25-8 (51! М. Кл." Г 1ь К 1,14 с присоединением заявки ¹

Ховударетвенный илм,нтет

Совета Ь .инистров СССР (23) Приоритет

Опубликовано 05.02.76. Бюллетень № 5

Дата опубликования описания 16.04.76 ;. 3 1 и, К Г."1.С40(08ь .<31 иа делам изобретений

1 и открытий

{ (72) Автор изобретения

Ю. А. Виноградов (71) Заявитель

Г:П 1 F-

1 ((- О. а.:„ л ать! Ы т 1О (54) ЗАПОРНО-ДРОССЕЛЬНЫЙ КЛАПАН

Изобретение относится к запорной и регулирующей арматуре, применяемой для автоматического дросселирования при сбросах избыточного объема пара, например, в случаях перевода мощного блока атомной электростанции (АЭС) с номинального уровня нагрузки до уровня собственных нужд при аварийном отключении турбогенераторов.

При аварийных отключениях турбогенераторов АЭС объемы пара, сбрасываемые через запорно-дроссельные клапаны быстродействующих редукционных установок, очень велики.

Так, согласно технической характеристике турбины К-500-65/3000 при аварийном ее отключении запорно-дроссельные клапаны должны в первые секунды обеспечить сброс до

3700 т/час пара с быстрым снижением под действием системы защиты ядерного реактора

АЭС.

Известны запорно-дроссельные клапаны, содержащие внутри корпуса с двумя подводящими и одним отводящим патрубками запорно-дроссельный узел, закрепленный на шлицевом шпинделе привода.

Б таких клапанах пар обычно подается под седло и, приобретая большую скорость в кольцевом канале, принудительно поворачивается на 90 в выходной патрубок, создает вибрацию и тряску, которая при больших весовых расходах достигает недопустимых величин.

Цель изобретения — разработка такой конструкции запорно-дроссельного клапана, которая дала бы возможность увеличить его расходную характеристику по сравнению с известными более чем в два раза при условии разгрузки шпинделя от односторонней нагрузки на золотник и применения в качестве привода стандартного однооборотного механизма, а также обеспечить быструю замену дефектно1p ro узла дросселнрования.

Это достигается путем совмещения в единой конструкции двух узлов дросселирования, содержащих конические седла и шаровые золотники, жестко закрепленные на углоBы. . рыча15 гах, которые во взаимном зацеплении посажены на шлицевую площадку общего шпинделя, размещаемого в канале между коническими седлами и при своем повороте переставляющего один золотник по направленгпо, а другой — против потоков пара. Такая конструктивная компоновка при одностороннем подводе пара на золотники рационально организует поток пара в клапане, а односторонняя нагрузка, создаваемая давлением пара на каждый золотник взаимно уравновешивается в узле зацепления угловых рычагов, не воздействуя на шпиндель и электропривод.

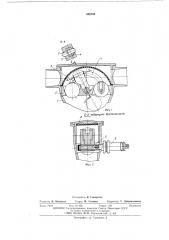

На фиг. 1 изображен узел дросселирования, установленный в корпус, и разрез по А — А;

3З на фиг. 2 — шпиндель со стандартным саль502168 никовым уплотнением на высокое давление (разрез по Б — Б на фиг. 1).

Запорно-дроссельный клапан включает в себя корпус 1, снабженный двумя горизонтальными патрубками подвода и одним вер- 5 тикальным отвода пара, плиту конических седел 2, перекрываемых шаровыми золотниками, закрепленными на взаимно зацепленных угловых рычагах 3 и 4, которые установлены на шлицевую площадку шпинделя 5, 10 имееющего составную конструкцию, соединяемую бесшпоночным соединением с квадратным валом, где приставная часть шпинделя размещена в сальниковом уплотнении 6, крепящимся к корпусу на фланцевом соединении 15 и обваркой на «ус», торцовую клиновую шпонку 7, устраняющую посадочные зазоры угловых рычагов, и крышку 8 с защитной сеткой, прижимающую мембрану фланцевым соединением к корпусу. Нагрузка на шаровые золот- 20 ники, возникающая при подаче давления пара в клапан, взаимно компенсируется на конструкции их зацепления и не воздействует на шпиндель и электропривод. С целью устранения люфтов в зацеплении рычагов и упругих 25 деформаций в зазор между ними забивается торцовая клиновая шпонка. Вращение шпинделя 5 против часовой стрелки обеспечивает перемещение шаровых золотников с одновременным открытием обеих конических седел и дросселируемый сброс пара через вертикальный патрубок корпуса 1, а вращение его по часовой стрелке смещает шаровые золотники в конические седла, способствуя плотному перекрытию клапана.

Формула изобретения

Запорно-дроссельный клапан, содержащий внутри корпуса с двумя подводящими и одним отводящим патрубками запор но-дроссельный узел, закрепленный на шлицевом шпинделе привода, отличающийся тем, что, с целью разгрузки шпинделя от усилий, создаваемых давлением среды на запорный узел, и увеличения пропускной способности, запорный узел выполнен в виде закрепленной в корпусе плиты с двумя коническими седлами, взаимодействующими с шаровыми золотниками, жестко установленными на рычагах, соединенных между собой в распор при помощи клиновой шпонки и со шпинделем привода с воз": ожностью перемещения одного золотника по потоку, а другого — против него.

502168

b Е пп5риуто бертинально

Ю авиа. 2

Составитель В, Сыворотко

Техред М, Семенов Корректор Т. Добровольская

Редактор И. Бродская

Типография, пр. Сапунова, 2

Заказ 743;6 Изд. № 235 Тираж 1131 Подписное

ЦНИИГ1И Государственного комитета Совета Министров СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5