Способ сборки коллекторов электрических машин

Иллюстрации

Показать всеРеферат

ееса тоз н-„q ватентно-ток н,.;. бафиотеиа Ц1 /»

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (111 5033?8

Со па Советских

Социалистических

Республик (61) Дополнительное к авт. свид-ву (22) Заявлено 11.04.72 (21) 1770354/24-7 с присоединением заявки № (23) Приоритет

Опубликовано 15.02.76. Бюллетень № 6

Дата опубликования описания 15.04.7б (51) М. Кл Н 01К 43/06

Государствениый комитет

Совета Министров СССР (53) УДК 621.3.047 (088.8) по делам изобретений и открытий (72) Автор изобретения

Н. И. Павликов (71) Заявитель (54) СПОСОБ СБОРКИ КОЛЛЕКТОРОВ ЗЛЕКТРИЧЕСКИХ

МАШИН

Изобретение относится к технологии производства сборки пакетов коллекторов генераторов и преобразователей и может быть использовано в электромашиностроительной промышлснности

Известен способ сборки коллекторов электрических машин, заключающийся в сборке токоведущих пластин и изоляционных прокладок в пакет с последующей опрессовкой технологическими кольцами.

Однако известный технологический процесо не исключает перекос токоведущих пластин относительно оси собранного пакета.

Цель изобретения — исключение перекоса токовсдущих пластин в собранном коллекторе.

Эта цель достигается тем, что по предлагаемому способу через центральное отверстие предварительно собранного пакета протягивают ступенчатуо оправку, имеющую калибрующую, заходную части и рабочую поверхность с зубцами, выполненными параллельно оси оправки, количество которых соответствует количеству изоляционных прокладок, таким образом, что выступающие части изоляционных прокладок располагают между зубцами рабочей поверхности оправки, после чего пакет опрсссовывают технологическими кольцами.

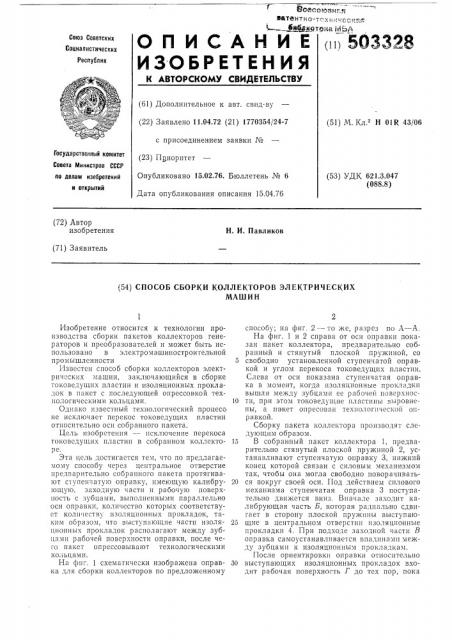

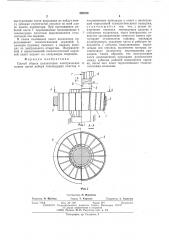

На фиг. 1 схематически изображена оправка для сборки коллекторов по предложенному способу; на фиг, 2 — то же, разрез по А — A.

На фиг. 1 и 2 справа от ос» оправки показан пакет коллектора, предварительно собранный и стянутый плоской пружиной, со

5 свободно установленной ступенчатой оправкой и углом перекоса токоведущпх пластин.

Слева от оси показана ступенчатая оправка в момент, когда изоляционные прокладки вышли между зубцами ее рабочей поверхнос10 ти, при этом токоведущие пластины выровнены, а паркет опресован технологической оправкой.

Сборку пакета коллектора производят следующим образом.

15 В собранный пакет коллектора 1, предварительно стянутый плоской пружиной 2, устанавливают ступенчатую оправку 3, нижний конец которой связан с силовым механизмом так, чтобы она могла свободно поворачивать20 ся вокруг своей оси. Под действием силового механизма ступенчатая оправка 3 поступательно движется вниз. Вначале заходит калибрующая часть Б, которая радиально сдвигает в сторону плоской пружины выступаю25 щие в центральном отверстии изоляционные прокладки 4. При подходе заходной части В оправка самоустанавливается впадпнамп между зубцами к изоляционным прокладкам.

После ориентировки оправки относительно

30 выступающих изоляционных прокладок входит рабочая поверхность Г до тех пор, пока

503328

uz.1 д

Составитель Н. Морозова

Техред T. Курилко

Редактор И. Шубина

Корректор 3. Тарасова

Заказ 713/8 Изд. № 110! Тираж 977 Подписное

ПНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раугпская наб., д. 4/5

Типография, пр. Сапунова, 2 выступающие части прокладок не войдут между зубцами ступенчатой оправки по всей длине пакета коллектора. При прохождении рабочей части Г перекошенные изоляционные и токоведущие пластины выравниваются относительно оси оправки.

В таком положении пакет коллектора опрессовывают технологической оправкой 5, плоскую пружину снимают, а оправку выводят из центрального отверстия. Выправленный и опрессованный технологической оправкой пакет подают на следующую операцию.

Формула изобретения

Способ сборки коллекторов электрических машин путем набора токоведущих пластин и изоляционных прокладок в пакет с последующей опрессовкой технологическими кольцами, отличающийся тем, что, с целью исключения перекоса токоведущих пластин в собранном коллекторе, через центральное отверстие предварительно стянутого пакета протягивают ступенчатую оправку, имеющую калибрующую, заходную части и рабочую поверхность с зубцами, выполненными парал10 лельно оси оправки, количество которых соответствует количеству изоляционных прокладок, таким образом, что выступающие части изоляционных прокладок располагают между зубцами рабочей поверхности оправ15 ки, после чего пакет опрессовывают технологическими кольцами.