Автомат для штамповки деталей из длинномерного материала

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Республик

ОП ИСАНИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (») 503618 (61) Дополнительное к авт, свид-ву (22) Заявлено 19.04,74(21) 2016910/22-2 с присоединением заявки ¹ (23) Приоритет(43) Опубликовано25.02.76,Бюллетень № 7 (45) Дата опубликования описания28.06.76 (51) М. Кл% 21F 21/00

В 21 23/00

Государственный комитет

Совета Министров СССР по делам изооретений н открытий, (53) УДК 62-229,61 (088.8) (72) Авторы изобретения

Н. И. Белобоков, Н, А. Кузнецов и А. А. Шишаков (71) Заявитель (54) АВТОМАТ ДЛЯ ШТАМПОВКИ ДЕТАЛЕЙ И3 ДЛИННОМЕРНОГО

МАТЕРИАЛА

Изобретение относится к обработке металлов давлением.

Известный автомат для штамповки деталей из длинномерного материала, содержаший установленные на станине привод, бухтодержатель, механизм подачи и формообразуюший штамп, не обеспечивает регулирования силы натяжения и скорости перемешения материала, поэтому возможны искривления отрихтованного материала. 10

Предлагаемый автомат отличается тем, что он снабжен смонтированным на станине между бухтодержателем и механизмом подачи пружинным автокомпенсатором, выполненным в виде размешенной на станине пли- 15 ты с двумя параллельно установленными кронштейнами, связанными между собой осью, несушей свободно врашаюшийся ролик, взаимоцействуюший с установленными на предусмотренном в кажцом кронштейне направ-2Q ляюшем стержне муфтами, подпружиненными вдоль оси направляюшего стержня.

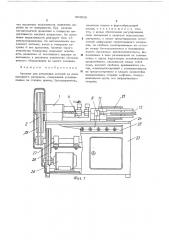

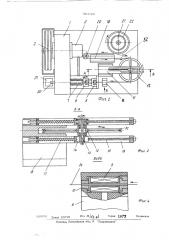

Это обеспечивает регулирование силы натяжения. и скорости перемешения материала и, следовательно, предотврашает деформацию отрихтованного материала, На фиг. 1 изображен предлагаемый авто.мат, общий вид; на фиг. 2 — то же, вид сверху (положение основных исполнительных узлов); на фиг. 3 дан разрез А-А на фиг, 2 (устройство пружинного автокомпенсатора); на фиг. 4 — вид по стрелке Б на фиг. 2 (устройство бесконтактного датчик- .— синхронизатора наличия проволоки).

Автомат штамповки деталей содержит пресс 1 (фиг. 1, 2) с механизмом 2 и приводом 3 механизма подачи (фиг. 2), механизм 4 подачи (фиг. 1 и 2) с захватом 5. удержания (фиг. 2), захватом переноса 6 и пружинами 7 возврата, датчик 8— сигнализатор наличия проволоки (фиг. 1-3) с индуктивной катушкой 9 (фиг. 4) и направляюшими втулками 10, пружинный автокомпенсатор 11 (фиг. 1-3) с роликом 12 (фиг. 3), осью 13, муфтами 14, направляюшими стержнями 15, кронштейнами 16, демпфируюшими пружинами 17 и плитой 18, устройство 19 рихтовки (фиг. 2) проволоки, направляюший ролик 2 0 (фиг. 2 ), бухто5036 18 держатель 21 (фиг. 2) с тормозным устройством и бухтой 22, станину 23 (фиг. 1) с основанием 24 и блоком 25 электроуправления, электродвигатель 26, редуктор 27, ременную передачу 28 и 29, ориентатор 30 и сборник 33 штампуемых деталей, щтампуемую проволоку 32 (фпг. 3-4). Автомат работает следующим образом (см. фиг. и 1). бухта 22 с намотанной на ней проволокой 32 надета и закреплена на 10 бухтодержатеJIE 21, снабженном тормозным устройством, Проволока 32 огибает свободно вращающийся на оси направляющий ролик 20, проходит через устройство 1 9 рихтовки проволоки, огибает ролик 12 пру- 15 жинного автокомпенсатора 11, проходит через датчик 8 — сигнализатор наличия проволоки, захваты 5 и 6 удержания переноса механизма 4 подачи и подается в зону штамповки пресса 1. 20

Электродвигатель 26 приводит во вращение маховик пресса 1 с помощью ременной передачи 28, редуктора 27 и ременной передачи 29. Маховик закреплен на эксцентриково-кулачковом валу, который 25 приводит в движение ползуны пресса 1 и, через привод 3, механизм 4 подачи.

Захват G переноса под действием привода и пружин 7 возврата совершает возвратно-поступательные,цвижения.

Он захватывает и переносит проволоку

32 во время движения по направлению к прессу, отпускает проволоку 32 и возвращается в исходное положение с раскрытым захватом.

Захват 5 уцержания закреплен непоцвижно, Он удерживает проволоку 32 во время возврата захвата 6 переноса и в исходное положение и освобождает ее во время пе- 40 реноса в зону штамповки пресса 1.

Проволока 32 совершает в механизме подачи 4 периоцические движения в сторону- пресса с остановками. Во время подачи. на нее действует наибольшее усилие тяги захвата 6 переноса. Во время остановки усилие тяги отсутствует.

Прп наличии тягового усилия захвата 6 переноса на проволоку 32 ролик 12 (фиг. 3 и 2),свободно вращающийся на оси 50

13 пружинного автокомпенсатора 11 давит на пружпны 17 с помощью муфт 14, свободно перемещающихся по направляющим стержням 15, которые закреплены параллельно друг другу в кронштейнах 16. Пру- 55 жпны 17 сжимаются, а ролик 12 смешается в сторону механизма подачи. При отсутствии тягового усилия со стороны механизма

4 подачи ролик 12 возвращается в сторону исходного положения под действием пружин 50

17, процолжая протягивать проволоку 32 через устройство 1 9 рихтовки.

Бухтодержатель 21 с помощью тормозного устройства оказывает разматываемой проволоке 32 заданное усилие сопротивления. Так посредством пружинного автокомпенсатора 1 1 осуществляется выравнивание заданной силы натяжения и скорости перемещения проволоки 32 через устройство 19 рихтовки.

Пружинный компенсатор 11 крепится на основании 24 станины 23 автомата плитой

18, к которой, в свою очередь, прикреплены два кронштейна 16, Готовые детали падают по ориентатору

30 в сборник 31 или в специальную кассету из зоны штамповки пресса 1 в ориентированном положении.

Направляющий ролик 20 имеет кольцевой желоб, по которому проволока 32 ориентируется по центральной оси устройства 19 рихтовки. Ролик 12 пружинного автокомпенсатора также имеет кольцевой желоб и перемещается по направляющим стержням 1 5 таким образом, что огибающая его проволока 32 всегда сориентирована по центральным осям устройства 19 рихтовки и механизма 4 подачи. Ролик 12 и муфты 14 выполнены из алюминиевых сплавов и максимально облегчены для того, чтобы подвижная часть пружинного автокомпенсатора имела малый собственный момент инерции.

Ролик 12 должен иметь такой радиус окружности, обогнув который проволока 32 остается недеформированной, прямолинейной . и значит исключается наличие остаточной деформации и искривление отрихтованной проволоки 32.

Для бухт 22 с радиусом укладки проволоки больше радиуса пружинения ее и при наличии отрихтованной проволоки на них надобность в направляющем ролике 20 и устройстве рихтовки 19 отпадает. В этом случае подача проволоки 32 с бухты 22 осу ществляется по линии, показанной на фиг. 2 пунктиром, а пружинный автокомпенсатор необходим для выравнивания тягового усилия и скорости вращения бухтодержателя 21 с бухтой 22.

Датчик 8 — сигнализатор наличия проволоки (фиг. 1, 2 и 4) предназначен для прекращения работы автомата и выдачи сигнала в случаях обрыва или сматывания с бухтодержателя 21 проволоки 32. Он может быть установлен перед механизмом подачи или после него перед зоной штамповки. Он имеет индуктивную катушку 9 и две направляющие втулки 10. Проволока

32 перемешается по центральному отверстию катушки 9, не касаясь стенок отверстия, 503618 что исключает возможность появления царапин на ее поверхности. При наличии магнитомягкой проволоки в отверстии ин,дуктивность катушки возрастает. На изменение индуктивности реагирует блок 25 электроуправления. Он автоматически выключает автомат, когда в отверстии катушки 9 нет проволоки. Наличие такого устройства блокировки позволяет освободить наладчика от постоянного надзора за автоматом и увеличить количество обслуживаемого оборудования на одного человека.

Формула изобретения

Автомат для штамповки деталей из длинномерного материала, содержаший устанбвленные на станине привод, бухтодержатель, механизм подачи и формообразуюший штамп, о т л и ч а ю ш и и с я тем, что, с целью обеспечения регулирования силы натяжения и скорости перемешения

5 материала, а также предотврашения остаточной деформации отрихтованного материала, он снабжен смонтированным на станине между бухтодержателем и механизмок подачи пружинным автокомпенсаторсм, вы10 полненным в вице размешенной на станине плиты с двумя параллельно установленными кронштейнами, связанными между собой осью, несушей свободно врашаюшийся ролик, взаимодействуюший с установленными

15 на предусмотренном в каждом кронштейне направляюшем стержне муфтами, подпружиненными вдоль оси направляюшего стержня.