Способ наращивания ребер теплообменных труб и устройство для осуществления способа

Иллюстрации

Показать всеРеферат

Союз Советснии

Социалистических

Республик (11) 503633 (61) Дополнительное к авт. свил-ву(22) Заявлено 24 06,74 (21),2036460/22-2 (51) M. Кл 2

В 22Р19/02 с присоединением заявки №

В 221123/04

Гасударственный комитет

Саввта Министрав СССР на делам изобретений и открытий (23) Приоритет (43) Опубликовано 2g,p2.7gБюллетень № 7 (45) Дата опубликования описания 18.03.76 (53) УДК б21,74 °.046 (08 8.8 ) (72) Авторы изобретения

И. С. Вавилов, С, lI. Бураков, B. B. Лисип, E, F. Мякотин и Р. Л. Снежной (71) Заявитель

Научно-исследовательский институт специальных способов литья (54) СПОСОБ НАРАЩИВАНИЯ РЕБЕР ТЕПЛООБМЕНН61Х ТРУБ

li УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА

20

Изобретение относится к литейному производству.

Известен способ изготовления биметаллических изделий, в частности шестерен, ;эаключаюшийся в том, что заготовку шестерни с предварительно изготовленным черновым профилем зубьев частично погружают в ванну с расплавом, осуществляют намораживание слоя расплава на зубья врашаюшейся заготовки, а намороженный слой обкатывают эталонным колесом.

Однако известный способ не позволяет получить качественного наплавяенногослоя на ребрах теплообменных труб.

Предлагаемый способ отличается тем, что частично погруженную в расплав заготовку располагают наклонно к его поверхности и осуществляют ее перемещение в вертикальной плоскости, сохраняя наклонное положение заготовки над расплавом, что позволяет упростить процесс наплавки фасонных. отливок и повысить качество труб.

Устройство, реализующее предлагаемый способ, снабжено формообразующим эле2 ментом,:установленным,в верхней части емкости для расплава и имеюшим прорези, шаг и профиль которых соответствует шагу и йрофилю ребер заготовки, причем вдоль прорезей формообразующего элемента выполнены сообщающиеся полости для подачи охлаждаютцего агента.

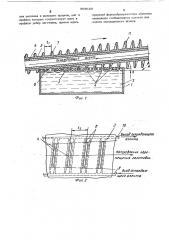

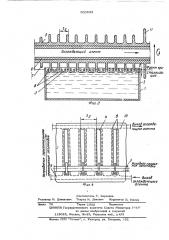

На фиг. 1 дана схема устройства для наплавки ребер в виде спирали; на фиг. 2. показан участок формообразующего эле мента, используемого при этом случае, вид сверху; на фиг, 3 дана схема устрой,ства для наплавки кольцеобразных изолированных ребер; на фиг. 4 показан учас-! ток формообразующего элемента, использу- емого при наплавке кольцеобра; цых изолированных ребер; вид сверху.

Устройство включает обогреваемую

1 емкость 1 с расплавом.2 (например, алюминиевого сплава) и формообразующий элемент 3, размещенный на некотором расстоянии ОС от поверхности расплава и .,имеюший сквозные прорези 4.

Над элементом 3 помешают заготовку . 5, армированную трубой 6, Заготовка 5

Л03С33 выполнена с ребрами 7 (например путем накатки) малой высоты и располагают ее так, чтобы первое ребро входило в пер-вую прорезь формообразующего элемента, до соприкосновения с расппавом. Прорези

4 выполнены в виде плоской проекции ,спиралеобразных. ребер эаготовкн, уста;навливаемой под острым углом оС к поверх-, ности расплава, на плоскость формообразующего элемента.

При этом ширину прорезей принимают несколько большей, чем толщина намораживаемых ребер (на 0,5-1, 0 мм), шаг прорезей - равным шагу ре бе р заготовки, умноженному на косинус угла ее наклона к поверхности формообразующего элемента, а длину прорезей выполняют увеличивающейся (слева — направо на фиг.1 и 2), что связано с увеличением длины хорды окружности ребер, входящей в прорези, по мере унепичения диаметра намораживаемых ребер при условии, что глубина погружения ребер в расплав во всех прорезях остается постоянной. Все прорези 4 конструктивно одинаковы по глубине и имеют в нижней части расширяющееся сечение, а вдоль прорезей с обеих сторон в формообразующем элементе выполнены внутренние полости 8 для подачи охлаждающего агента, . расположенные в близи торцев прорезей, и объединенные в колле кторы подач и 9 и выхода 10 охлаждающего агента, (предпочтительно-жидкости), С помощью механизмов (на фиг. 1 и 2 не показаннь»х) производят вращение заготовки и одновременное перемещение ее под острым углом " с( к поверхности расплава в направлении захода спирали ребер заготовки в прорези формообразующего элемента (по фиг. 1 и

"2 - слева направо ) и подают охлаждающий агент в коллектор 9 и во внутренний канал трубы 5.

При одновременном вращении и перемещении ребра 7 вверх и слева — направо торец его под действием сил поверхностного натяжения вытягивает с поверхности расплава его порцию, которая в жидком состоянии поступает в первую прорезь формообразующего элемента, где под действием интенсивного охлаждения в канале прорези на поверхности ребра намораживается слой расплава. Выйдя иэ первой прорези, намоо роженный слой, после оборота на 360 и соответствующего церемешения вверх и»»»раво, входит во вторую прорезь, где соприкасается с расплавом и при дальнейшем перемещении на ребре намораживается новый слой расплава, Аналогично происходит намораживание расплава в прорезях формообраэующего элемента на всех ребрах заготовки.

Благодаря тому, что фронт кристаллизации намораживаемых слоев находится непосредственно в прорезях формообразующего элемента, процесс намораживания слоев на ребрах протекает с достаточно высокой скоростью и является управляемым.

Регулируя температуру расплава в ван(0 не, расход охлаждающей жидкости, скорость вращения, перемещения заготовки и угол ее наклона, изменяя число прорезей в формообразующем элементе, осуществляют наплавку ребер теплообменных труб

15 со спиралевидными ребрами требуемых размеров и формы (ребра с намороженным слоем обозначены поз. 1 1), Сущность вышеописанного способа не меняется, отличия появляются только в

20 конструкции прорезей формообразующего ,элемента (на фиг.4) и характера движения заготовки в процесс литья. Прорези

4 в формообразующем э,. ементе 3 при этом выполняются поперечными на всю ширину формообразующего элемента с шагом, равным шагу ребер на заготовке; а загото» ке, помимо перемещения вверх, :. сообщают. вращательное движение и пере.мещение в горизонтальной плоскости, пер,пендикулярно ее оси.

На устройствах (фиг. 1 и 3) можно разместить несколько заготовок и тем самым осуществлять процесс наплавки ребер нескольких труб одновременно, Уровень расплава в емкости 1 поддерживают постоянным . ф а р м у и а и э о б р е т е н и я

1, Способ наращивания ребер теплообменных труб, включающий частичное»»qгружение в ванну с расплавом заготовки с предварителы»о выполненными ребрами, 4б наморажива»»ие слоя расплава на них в процессе вращения заготовки и охлаждение . намороженного слоя, о т л и ч а ю»ц и йс я тем, что, с.целью упрощения процесса и повышения качества труб, частично

50 погруженную в расплав заготовку располагают наклонно к его поверхности и осу-. ществляют ее перемещение в вертикальной плоскости, сохраняя наклонное положение заготовки над расппавом;

2. Устройство дпя осушествленияспособа по и, 1, включающее емкость дпя расплава и механизм вра»пения заготовки, отпичаюшеес ятем, чтооно снабжено формообразующим элементом, установленным в верхней части емкости

503633 Pun. 1 д Ig хламРамдля расплава и имеюшим прорези, шаг и .лрофиль которых соответствует шагу и лрофилю ребер заготовки, причем вдоль прорезей формообразуюш .гося элемента выполнены сообшаюшиеся полости для подачи охлаждаюшего агента. хмжРаюи его

ma è Мргi7голтйРли

503633 ит нрр. аллиаЖГ .

ВЫКОР ОюажбаЮи ргр арктика

Х искоднае г ддщкениЕ. дазотодки

- Вьян охлаждающего

d ÐÞÞÈà

Составитель Т. Королева

Реаектор Н. Леиииоеич Текреа М. Ликоеич Корректор К, роксич

Заказ 79 Тираж 1QQg Подписное

0НИИПИ Государственного комитета Совета Министров Г :СР по делам изобретений и открытий

113035, Москва, Ж-35р Раушская наб, д.4/5

Филиал ППП «Патент, r. Ужгород, ул. Гагарина, Х01