Способ газофлюсовой наплавки

Иллюстрации

Показать всеРеферат

О П И C А Н И Е п ) б()з7оо

ЙЗОБРЕТЕН ИЯ

Союз Советских

Социалистичесмих

Республик (6)) Дополнительное к авт. свид-ву— (22) Заявлено 26.12.72,2l) 1862660/25-27 с присоединением заявки №(23) Приоритет— (43) Опубликовано 25 02.76.Бюллетень М 7 (45) Дата опубликования описания16.03.76 (51) М. Кл.

И 23 P 3/10

В 23 P 7/00

В 23 К 5/18

Государственный комвтет

Совета Министров СССР по делам нзобретеннй и "открытий (53) УДК 621.791.92 (088.8) И. А. Антонов, Г, А, Асиновская, B. И. Колычев, В. Г. Павлюков и Г, H. Филатов (72) Авторы изобретения

Всесоюзный научно-исследовательский и конструкторский .институт автогенного машиностроения (71) Заявитель (54) СПОСОБ ГАЗОФЛКК ОВОЙ HAllËÀBKÈ!

Изобретение относится к технике наплавки медно-цинковых сплавов (латуни) на остальные (чугунные) цилиндрические детали малых диа:тетров от 10 до 50 мм.

Изобретение может быть использовано в машиностроении.

Частный пример применения - образование немагнитных гэремычек в теле корпусных деталей электромагнитных клапанов малого диаметра, изготовляемых электротехнической промышленнос ть о.

Известен способ газофлюсовой наплавки цветных металлов на стальные цилиндрические детали диаметром 10-50 мм с при- 1В менением предварительного подогрева детапи

r. принудительного охлаждения наплавленного металла при помоши потока газа.

Огнако газофлюсовая наплавка латуни на цилиндрические детали малых диаметроВ 20 затруднена в связи с высокой жидкотекучестью латуни, в результате чего металл стекает с поверхности детали.

Целью изобретения является устранение стекания латуни с детали при наплавке. 25

Йля этого поток газа направлтпот под ,углом к горизонтали с учетом диаметра направляемой детали, исходя иэ следуюшей зависимости.

Ь п d- = (0,65-1,Ы<С -10) 10 где о - угол наклона потока газа, Й диаметр наплавляемой детали, а удельный расход raae устанавливают в пределах

0,5-0,7 л/г на грамм наплавляемого металла.

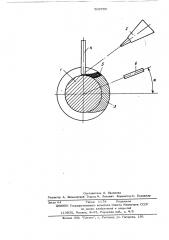

На чертеже приведена схема реализации предложенного способа, На деталь 1 при помоши горелки 2 производят наплавку латунного валика 3.

Присадочная проволока 4 опушена в жидкую ванну 5. Подачу охлаждаюшего газа осушествляют через гьзоподаюшее устройство 6,расположенное под углом < к горизонтали.

Удельный расход газа через газоподаюшее устройство 6 зависит только от количества наплавляемого металла в единицу времени г/мин (производительности наплавки) и не зависит от конкретной детали (формы, диаметра и габаритов). При оп503700 тимапьном удельном расходе охлаждаю- щего газа, определяемом из условия 0,5 -

0,7 л/г наплавляемого металла, обеспечивается нормальное формирование валика, при этом время существования жидкой ванны 5 оказывается достаточным для полного удаления иэ нее растворенных газов, шлаковых включений и получения плогного наплавленного металла.

Уменьшение удельного расхода газа вызывает увеличение длины жидкой ванны

5 и стекание металла с детали 1. Повышенный удельный расход газа приводит к ускоренн и кристаллизации вапны, в результате чего в направленном металле остаются газы и шлаковые включения.

У ол О зависит от диаметра наплавляемой детали 1. Стекание жидкого металла с поверхности детали 1 происходит в точке, через которую проходит касательная под углом 45о к горизонтали. Дпя обеспечения правильного формирования наплавпяемого металла (беэ стекапия) газоподаю шее устройство 6 должно находиться ниже этой точки на 3-6 .,1м. Это обеспечивается при установке газоподаюшего устройства

6 под углом к горизонтали oL, определяемым нэ соотношения

Sin < =(0,85 — 1„3) Ы-fo) 10

Отклонение от данного угла в сторону увеличения приводит к неэаполнению канавки, в которую производится наплавка, ухудшению или исключению смачивания стенок

35 канавки. При уменьшении угла наклона на детали 1 наблюдаются наплывы, периодическое стекание ("сплески") жидкого металла с образованием глубоких впадин, а также .пе наплавляемого латун«40 ного кольца в месте стыка.

Й име з наплавки латунного кольца ши риной 14 мм на деталь диаметром 46 мм.

Предварительно подогретая по всей массе деталь 1 (4 700 - 740 С) подавалась под механизированный блок наплавки, Наплавочная горелка обеспечивала плавление присадочного металла (датуни марки

ЛК 62-02) с постоянной производительностью (25 r/ìèí). Удельный расход ох.лаждающего газа-азота при этом составлял

0,7 n/ã наппавляемого металла или 1 7,5 л/мин.

Шелер е газоподающее устройство 6 устанавливалась под углом оС = 28 À1 что соответствует условию

Й < =1,3 (46 10) 10 2= 0,469 или « = 28, о

Технологический процесс наплавки проходит стабильно. Валик 3 формировался высотой 3,5+0,3 мм. Внешних признаков нарушения технологического процесса не отмечалось. После механической обработки деталей наплавленный металл плотнь й, не

"одержит пор, сплавление основного метал» ла в зоне механической обработки хорошее.

Формула изобретения

Способ газофлюсовой наплавки цветных металлов, преимушественно латуни, на стальные цилиндрические детали диаметром

l0-50 мм с применением предварительного подогрева детали и принудительного охлаждения наплавленного металла при помощи потока газа, о т л и ч а ю ш и и — с я reM, что, с целью устранения стекания латуни с детали при наплавке, оток газа направляют под углом к горизонтали с учетом диаметра наплавляемой детали, исходя из следующей зависимости:

Ып А = (0,85 - 1,3) ° (CL -10) 10 где с - угол наклона потока газа, Й вЂ” диаметр наппавляемой детали, а удельный расход газа устанавливают в пр делах 0,5-0,7 л/г наплавляемого металла, 503700

Составитель Л. Яковлева

Редактор А. Зиньковский Техред М. Ликович Корректор С. Болдижар

Заказ 64 Тираж 1178 Подписное

UHHHIlH Государственного комитета Совета Министров СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент, r. Ужгород, ул. Гагарина, 101