Механизм пластикации литьевой машины

Иллюстрации

Показать всеРеферат

О П И" А""-К .. Е

Союз Советских

Социалистимеских

Республик (") 503730

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

4 в „ (61) Дополнительное к авт. свид-ву (22) Заявлено 21.01.74(21) 1988671!23-5 с присоединением заявки № (23) Приоритет

43) Опубликовано 5 02 6.Бюллетень _#_0 7 (45) Дата опубликования описания 10.03,76 (51) М. Кл.

В 29 Г 1/04

Государственный комитет

Совета Министров СССР по делам изобретений н открытий (53) УДК

678.057.74 (088.8) (72) Авторы изобретения

Ю . H. Городничев, Н. И. Басов, Ю . B. Казанков, А. P. Галле и Г. С. Конгаров ((1) Заявитель

Московский институт химического машиностроения (54) МЕХАНИЗМ ПЛАСТИКАЦИИ ЛИТЬЕВОЙ МАШИНЫ

Изобретение относится к переработке полимерных материалов литьем под давл нием при интруэионном способе формо— вания, Известен механизм пластикации питьевой машины, содержащий материал: ный цилиндр с приводным шнеком, соединенный с гидроцилиндром впрыска и имеюшим цилиндрический наконечник, и сопло с внутренней цилиндрической поверхностью.

Известным механизмом, однако, невозможно достигать постоянства температуры поступаюшего в форму материала при интруэионном литье, Повышение температуры связано с тем, что по мере запол нения формы растет давление материала на входе, а следовательно, давление перед шнеком, что обусловлено увеличением сопротивления прохождению материала.

Величина прироста температуры может доо стигать 20-25 С при интрузии термопласо тов и 50-60 С для резиновых смесей.

Повышение температуры удлиняет время схлаждения отливки, снижает проиэводи-

t .тельность машины, может привести к тер-! модеструкции материала или к ухудшению качества изделий.

llew изобретения — обеспечение постоянства температуры полимера при интру5 зионном способе фбрмования.

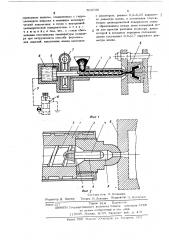

Достигается это тем, что наконечник

;шнека выполнен с диаметром, равным 0,2-0,25 наружного диаметра шнеке, и установлен относительно цилиндрической

10 поверхности сопла с образованием между ними кольцевой щели для прохода расплаЭ ва полимера, длина которой в исходном переднем положении шнека составляет

0,6-0,7 наружного диаметра шнека.

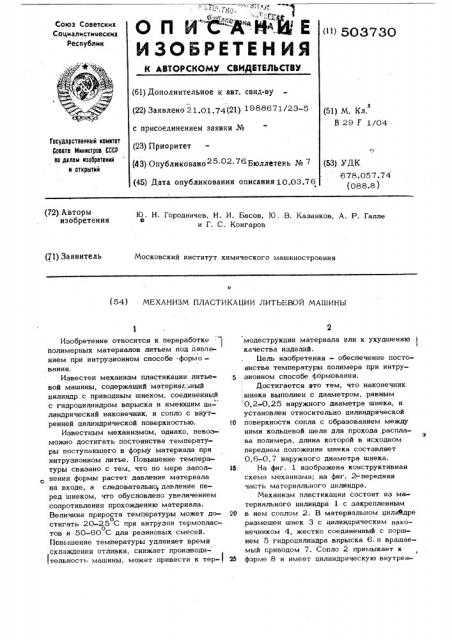

И На фиг, 1 изображена конструктивная схема механизма; на фиг. 2-передняя часть материального цилиндра.

Механизм пластикации состоит из материального цилиндра 1 с закрепленным

20 в нем соплом 2, В материальном цилиндре размещен шнек 3 с цилиндрическим наконечником 4, жестко соединенный с поршнем 5 гидроцилиндра впрыска 6, н вращаемый гриводом 7. Сопло 2 примыкает к

25 форме 8 и имеет цилиндрическую внутрен503730 нюю поверхность; от гидроцилиндра 6 отходит сливная магистраль 9 с напорным золотником 10.

Механизм работает следующим образом., Э

При завершении очередного впрыска материала в форму шнек 3 устанавливается в исходногл (крайнем правом) положении. Очередной цикл начинается приведением шнека 3 во вращение. Полимерный материал проходит при этом через полость

"А, продавливается через кольцевой зазор "Е, образуемый наконечником 4 шнека 3 и соплом 2, к выходу иэ сопла в полость В и затем поступает в форму 8.

В начальный момент времени давление в оформляющей полости формы и полости

"В отсутствует. С началом вращения шнек. быстро отходит на некоторое расстояние влево. Это обусловлено следующим. Для преодоления движущимся материалом гиI дравлического сопротивления кольцевого зазора шнек создает в полости "A" определенное давление. С ростом этого давления пропорционально повышается давление рабочей жидкости в гидроцилиндре впрыска

6. Давление в гидроцилиндре 6 может повышаться до определенной величины, устанавливаемой напорным золотником 10, расположенным на сливной магистрали 9. При превышении установленного напорным золотником давления происходит истечение рабочей жидкости из гидроцигиндра впрыска 6 в сливную магистраль 9.

Поэтому давление в полости "А" может также повышаться лишь до некоторой вели:ины, при незначительном превышении которой (вследствие указанного истечения рабочей жидкости из гидроцилиндра) шнек отходит влево, уменьшая таким образом длину зазора и, следовательно, его гидравлическое сопротивление. После того как гидравлическое сопротивление кольцевого зазора уменьшится настолько, что давление в полости "А, соответствующее давлению рабочей жидкости в гидроцилиндре, установленному напорным золотником, станет достаточным для его преодолевания, отход шнека прекратится.

Величина этого начального отхода шнека зависит от реологических свойств перерабатываемого материала, пластикационной производительности шнекового пластикатора дитьевой машины и геометрических параметров зазора. Величина зазора, диаметр и длина цилиндрической части наконечника шнека выбираются так, чтобы независимо от свойств перерабатываемого материала и производительности шнекового пластификатора в начальный момент интрузионного за-„ полнения формы наблюдался некоторый на- j чальный отход шнека, чем достигается самоналадка устройства.

После окончания начального отхода шнека устанавливаечяя определенный перепад .давления между полостями "A" и "В . Установившееся при этом давление и полости "А" остается постоянным в течение всего времени интрузионного эййолнения литье)9 вой формы.

В дальнейшем в процессе интрузионно- . го заполнения формы непрерывно увеличивается сопротивление:. поступлению в нее новых порций материала. Это приводит к

1б,повышению давления на входе в оформляющую полость формы и в полости В .

Установив»циеся на шнеке после его первоначального отхода равновесие сил, действующих со стороны сопла и со стороны

3» гидроцилиндра впрыска, нарушается. Для восстановления этого равновесия сил шнек отходит влево, уменьшая длину и гидрав лическое сопротивление кольцевого зазора, а. следовательно, и перепад давления между полостями "А" и В . Уменьшение перепада давления между этими полостями компенсирует повышение давления в полости "В", вследствие чего давление в полости "А" и, следовательно, температура

®» на выходе из винтового канала шнека ! остаются постоянными во время всего процесса заполнения.

go мере заполнения форм.,» шнек 3 отойдет настолько, что длина кольцевого за зора станет равна нулю. При этом перепар давления в нем также снизится до нуля. Давление в полости "А" станет равно давлению в полости "В". При дальнейшем незначительном повышении давления материала на входе в форму шнек будет отходить до крайнего левого положения, набирая дозу материала, необходимую для последующего впрыска и окончательного оформлении изделия. При этом давление материала перед шнеком также постоянно.

Для того, чтобы отход шнека в процессе интрузионного заполнения формы не

0 вызывал заметного изменения температуры материала, которая несколько понижа-, ется с уменьшением длины шнека вследствие его отхода, длина рабочей части наконечника шнека выбирается в пределах

0,6-0,7 диаметра шнека, а диаметр наконечника не должен превышать величины

0,2-0,25 диаметра шнека, Формула изобретения

Механизм пластикации питьевой маши»ны, содержащий материальный цилиндр с

503730 приводным шнеком, соединенным с гидро цилиндром впрыска и имеющим цилиндрический наконечник и сопло с внутренней цилиндрической поверхностью, о т л и— ч а ю ш и и с я тем, что, с целью обеспечения постоянства температуры полимера при интруэионном способе формования иэделий, наконечник шнека выполнен

Фиг 1

Фиг. Z

Составл тель Л. Кольцова

Редактор Д. Пинчук Техред р;>. Дцкович Корректор I I. Бугакова

Заказ 127 Тираж 814 Подпист зе

ИНИИПИ Государственного комитета Совета:инцстров СССР по делам изобретений и отк ., тий

113035. Москва, Ж/35, Раушска" наб., д. 4 5

Финал ППГ! "Патент",r.Ужгород, ул. Гагарина, 101

g Ф1

Ц

4 — л с диаметром, равным 0,2-0,25 наружного диаметра шнека, и установлен относительно цилиндрической поверхности сопла с образованием между ними кольцевой ш- ли для прохода расплава полимера, длина которой в исходном переднем положении шнека составляет 0,6-0,7 наружного диаметра шнека.