Устройство для выпрессовывания изделий из упруго-пластичных и вязких масс

Иллюстрации

Показать всеРеферат

О П И С А Н И Е дцбо37в1

ИЗОБРЕТЕН ИЯ

Союз С. лских

Социалистических

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву (22) Заявлено12.08.74.(2)) 2054318/28-13 с присоединением заявки _#_o— (23) Приоритет (43) Опубликовано 25.02.76Бюллетень М 7 (45) Дата опубликования описания10.03.76 (51) М. Кл.

В 29 Г 3/06

А 21 С 11/16

Государственный номнтет

G08sT& Мнннстроа СССР по делам нэооретеннй н отнрытнй (53) УДК

664.692 5 (088.8) IG. А, Калошин и В. В. Моряков (?2) Авторы изобретения

Московский ордена Трудового Красного Знамени технологический институт пишевой промышленности и Всесоюзный заочный институт пишевой промышленности (?1) Заявители (54) УСТРОЙСТВО ДЛЯ ВЫПРЕССОВЫВАНИЯ ИЗДЕЛИЙ

ИЗ УПРУГОПЛАСТИЧНЫХ И ВЯЗКИХ МАСС о

1 2

Устройство относится к области прессования упругопластичных и вязких масс, в том числе пищевых продуктов, в частности макаронньх йзделий.

Известно устройство для выпрессовывания изделий из упругопластичных и вязких масс, состоящее из прессуюшей головки, матрицы и расположенного над ней на опоре конусообразного выравнивателя.

Однако в таком устройстве формуюшие отверстия расположены в один ряд по окружности, в связи с чем сокращается "живое" сечение матрицы в 10-12 раз, что значительно уменьшает производительность прес- 15 са.

Для сохранения достаточно высокого уровня производительности необходимо повысить скорость выпрессовывания, что может привести к перегреву формуемой массы 20 и вызвать нежелательные необратимые про- цессы, происходящие в материале.

11ель изобретения — выравнивание скоростей при выпрессовывании макарон и повышеl ние при этом производительности. 25

Это достигается тем, что выравниватоль установлен с возможностью регулирования зазора между его основанием и матрицей, а также тем, что выравниватель установлен на нескольких опорах.

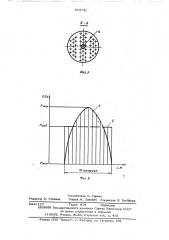

На фиг. 1 изображен обший вид устройства в разрезе; на фиг. 2 — направление движения прессуемого материала в прессук щей головке и под основанием выравнивателя; на фиг. 3, 4., 5 — варианты расположения опор в зависимости от конструкции матрицы; на фиг. 6 — эпюры давлений над матрицей без выравниваюшего устройства и с ним.

Устройство имеет прессуюшую головку 1 с закрепленной в ней матрицей 2, параллельно плоскости матрицы устанавливается выравниватель 3, который приподнят над матрицей с помошью опор 4 на высоту k, которая зависит от характ цОа эпюры давл»ний над матрицей, при этом последняя зависит от технологических параметров прессования, формы и размеров предматричного пространства и реологических х лрактеристик обрабатываемого материала.

503731

Так, например, чем более вытянута эпюра давлений над матрицей, т. е. больше разница между максимальным давлением и минимальным, тем меньше должен быть зазор k, и наоборот. Поверхность выравнивате- к ля, введенная в предматпячиое пространство, позволяет устранить застойную зону, обра-. зующуюся над выравнивающим устройством.

Она может быть конусной, сферической, параболической и т. a. . 10

В зависимости от конструкции матри цы возможны несколько вариантов расположения опор 4.

Если формующие отверстия в матрице расположены по всей плоскости матрицы, то 1д рационально установить 3 опоры равномерно по окружности (фиг. 3).

В случае .если матрица опирается на двухреберный колосник, то следует распо- ложить две опоры в этих нерабочих плос- 20 костях (фиг. 4). Если используется ма трица с заглушенной центральной зоной, удобнее установить одну опору (фиг, 5) именнО в этой зоне.

Прессуемая масса при движении в пред- 25 матричном пространстве без выравнивателя образует над матрицей эпюру давлений "а" (фиг. 6). После установки съемного выравнивателя прессуемой массе необходимо пройти в плоско-параллельном зазоре между 30 основанием выравнивателя и матрицей, чтобы выпрессовываться иэ формующих отверстий центральной части матрицы. Благодаря равномерному изменению сопротивления прохождению прессуемой массы от периферии к ценгру иэ-за равенства путей, проходимых материалом по всем направлениям в плоско-параллельном зазоре (фиг. 2), создаются идентичные условия для входа материала в формующие отверстия по всей плоскости матрицы, при которых эпюра давлений принимает вид б (фиг. 6).

Данная конструкция повышает производительность действующего прессового оборудования и качество выпрессованного полуфабриката, а также позволяет автоматизировать последующие технологические операции. м формула изобретения

Г

1, Устройство для выпрессовывания изделий из упругопластичных H вязких состоящее из прессующей головки, матрицы и расположенного над ней на опоре конусообразного выравнивателя, о т л и ч а ющ е е с я тем, что, с целью выравнивания скоростей при выпрессовывании макарон и повышения при этом производительности, выравнив атель у станов ле н с возможностью регулирования зазора между его основанием и матрицей.

1 1

2. Устройство по и. 1, о т л и ч а— ю щ е е с я тем, что выравниватель установлен на нескольких опорах

5О3 31

Р,Па

Ргпах

РраЮ

Pmi n юг. б

Составитель Н. Горина

Техред M. Ликович Корректор Н; Бугайова

Редактор О. Стенина.Филиал ППП "Патент", г. Ужгород, ул. Гагарина, 101

Заказ 127 Тираж 814 Подписное

ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

113035, Москва, ?K-35, Раушская наб., д. 4/5