Способ термической обработки трансформаторной стали

Иллюстрации

Показать всеРеферат

О Il И С А Н И Е ) зазвав

ИЗОБРЕТЕН ИЯ

Сони Советских

Социалистических

Республик

К АВТОРСКОМУ СВИДЕТЕЯЬСТВУ (61) Дополнительное к авт. свид-ву(22) Заявлено28.11.74 (21) 2078929/22-1 с присоединением заявки Хе (23) Приоритет— (43) Опубликовано25.02.76.Бюллетень №7 (45} Дата. опубликования описания 10.03,76 (51) N. Кл.

С 210 1/26

С 219 9/46

1 осударстаенный комитет

Совета Мннистроа СССР оо делам нзобретеннй н открытий (53) УПК 621.78.97

>621.785,79 (088.8) (72) Авторы изобретения A. М. Цейтлин, А. В. Калетина и Н. И. Лапкин (71) Заявитель

Уральский научно-исследовательский институт черных металлов (54) СПОСОБ ТЕРМИ ЧЕСКОЙ ОБРАБОТКИ

ТРАНСФОРМАТОРНОЙ СТАЛИ

Изобретение относится к технологии производства тонколистового материала, в частности к технологии производствв холоднокатаной трансформаторной стали с ребровой текстурой, применяемой в трансформаторах и электрических машинах.

По условиям эксплуатации от использующегося материала требуется высокая магйитная индукция и низкие потери мощности при перемагничивании. Этим требованиям 10 в наиболее полной мере удовлетворяет холоднокатаная сталь с 24% кремния, имеющая ребровую текстуру (110),(001).

Известен способ термической обработки трансформаторной стали, при котором улуч- 15 шение магнитных свойств достигается за счет термической обработки горячекатаной полосы, включающей нагрев при 840-950 С с выдержкой не менее 10 мин,охлаждение со скоростью более 42 С/сек go темпера- 20 о о туры 315-540 С и выдержку при данной температуре в течение 10-20 ми. Переработку стали на толщину 0,30-0,35 мм осуществляют по обычной технологии с двукрат

НоА прокаткой и рекристаллизационным от- 25, жигом в толщине 0,51-+76 мм в печи с защитной атмосферой при температуре 870о

940 С причем нагрев при рекристаллизационном отжиге ведут со скоростью о

8-15 С/сек.

Предложенный способ отличается от известного тем, что нагрев при рекристеллизационпом отжиге проводят со скоростью

30-500 С/сек с выдержкой 10-300 сек, а нагрев при предварительной термической обработке горячекатаного подката проводят в течение 1-5 мин, охлаждение осущео ствляют со скоростью 5-1000 С/сек, что позволяет повысить магнитные свойства и сократить продолжительность отжцга.

Предложенный способ включает следующие операции: предварительную термическую обработку горячекатаного подката при о температуре 800-1000 С, охлаждение со о, скоростью 5-1000 С /сек до температуры о

300-5зО С, рекрпсталлизационный отжиг в толщине 0,50-0,85 мм ирп температуре о

ЬОО-1000 С с выдержкой 10-300 сек, причем скорость нагрева до температуры

503925 о

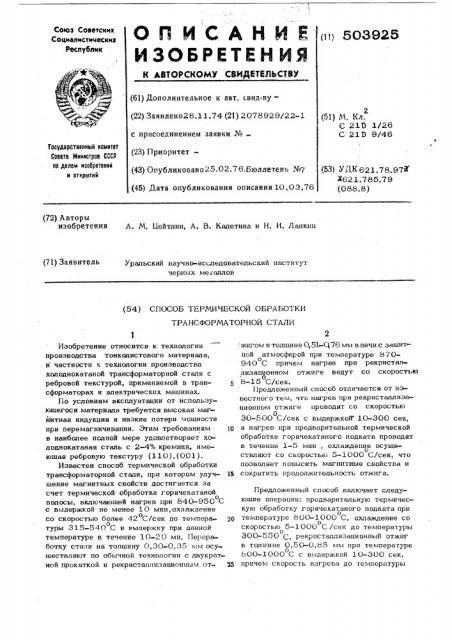

Выдержка при отжиге, ("„ д |rrr гн ая

30 ак

2 мин

1 мин

5 мин характеристика

800 BOO 8 ЭО

900

800

900 800

900

1,85

1,79

1,85

1,82

N агшп ная ицдукция

Q gg паап

Предложенный способ

1,85

1,8С

1,86

1,84

1,85

1,85

1,85

1,85

1,78

1,75

1,81

1,72

1,80

1,85

1,80

1„85 ,85

1! звестный способ

1,81

1,82

1,81

1,83

1,83

1.81

1,86

1,81

Удельные потери

Предл оженный способ

1,50

1,26

1,32

1,45

1,25

1,43

1,34

1,44

1,36

1,41

1,31

1,39

1,24

Pq g,вт/кг

1,47

3.,48

Известный способ

1,73

1,51

1,57

1,47

1,54

1,56 1,49

1,44

1,45

Ф ормул а изобретения свой".тв и сокращения продолжительности

1 Сп об те мической обработки трен- отжига, нагре при ре ристаллизационном отжнге про опят со скоростью 30-500оС/сек сформаторной стали, включак. ций предва45 с выдержкой 10-300 сек. рительную термическую обработку горячека- 5 о. таного подката при 800-1000 С с последу= ° 2. Способ по п, 1, о т л и ч а юющим регулируемым охлаждением до шийся тем, что нагрев при предва300-500 С и рекристаллизационный отжиг рительной термической обработке горя |екав промежуточной толщине при 800-1000 С таного подката проводят в течение 1-5 мин, с выдержкой, отличающийся

50 а охлаждение осуществляют со скоростью тем, что, с целью повышения магнитных 5 -1 000 С/сек, Составитель P. Дудик

Редактор Т. Фадеева Техред A. Йемьянова Корректор H. Ковалева

Заказ 68 Тираж 653 Подписное

ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП" Патент",г. Ужгород,ул. Гагарина. 101 рекристаплизационного о. жига составляет

30-500 С/сек, Нормализация с ускоренным охлаждением обеспечивает частичное растворение и фиксацию в твердом растворе определенных примесей, а последующий отжиг с быстрым нагревом - выделение их и виде частиц более благоприятных формы и распределения, что приводит к повышению степени совершенства текстуры и улучшению магнитных свойств в окончательной толщине.

Одновременно скоростной нагрев при рекрнсталлиэационном отжиге позволяет существенно (более, чем на порядок) сократить продолжительность отжига.

Нормализацию горячекатаного подката проводят в протяжной горизонтальной печи; заданная скорость охлаждения обеспечива тся душированием или замочкой в воду. Скоростной нагрев при рекристал4 лизационном отжиге (B толщине 0,5-0,8мм) осуществляют с помощью жидкого теплоносителя (расплавы солей или металлов), кипящего слоя или электрического тока.

Полосу охлаждают на воздухе, в защитной атмосфере или воде. При необходимости производят подтравливание отожженной полосы.

Последующая обработка полос л r клю10 чает те же технологические операции, что и известный способ: обезуглероживающий отжиг в конечной толщине при о

760-8&0 С и высокотемпературный от-э жиг в сухом водороде илн вакууме 10

15 мм рт. ст. с выдержкой при температуре не ниже 1 1 00 С. о

Сравнительные магнитные свойства сталей, обработанных по известному и предложенному способам, приведены в

20 таблице.