Кокиль

Иллюстрации

Показать всеРеферат

g)RI ""- ".- -"СЫАЯ

ОЛ ИСАНИЕ

Союз Советских

Социалистических

Республик (1 ? 604463

ИЗОБРЕТЕН ИЯ

К ПАТЕНТУ ф* ф (61) t, tî.tt.èòåëüíbté к патенту (22t Заивлено 1З.11.7З(2)) 197.1 599/22-2 ("3) Приоритет — (32} 14.11.72 (51),Ч. Кл

В >2 П 1;>/О„

Гасударстеенный каиитет

Ссвгта Министраа СССР аа даган изобретений и аткрытий (>>1) Р 22:;э644.1 (;О) ФРГ е (43) (?1тубликовано25.02.76Лэюллетеиь Х. 7 (531 У. (К <>21.74t 04 (0НН.И) (45) .1ата опубликования описания 09.04.76

1!ностранеи

Адо:п,ф т1ип. (Ф1т) > 72) Автор изобретения

Иностранная фирма, Карл 1Цмтптт ГмЯ" (Ф1 1) (71) Заявитель (>4) KOKtii1}>

Изобретение относится к литейному про-1 изводству, а именно к конструкиии кокиля для литья поршневых заготовок, в особенности из алюминиевых сплавов. преимушественно для двигателей внутреннего сгорания. с воспроизводяшим внутренние контуры поршн . внутренним стержнем.

Лля изготовления поршней из алюминиевых сплавов способ литья в кокиль занимает значительное положение. При этом способе металл разливается в металические постоянные формы, причем проиесс заполнения форм в обшем осушествляется или гидростатически или с помошью низкого давления газа. Поэтому для поршней из алюминиевых сплавов способ литья в кокиль является весьма пригодным, так как алюминиевые сплавы имеют хорошую способность запоттнять:пттейкую форму и температуры разтшвки збеспечттвают относительно боль. ой срок c:tóÿát t кокиля (около 30000 до,э0000 от.тивок). и тсм самым хорошую экономили:>сть. Ма.п.к. и средние количества 70p. .негых >агэт.>вок в обшем отливаются в ттриводимь х вручнуни многоэлементных шарниритих кокилях, в ко- торые вставляется смонтированный вручную многоэлементнтий внутренний стержень из металла, чаше из стали. Обычно у этого типа кокиля днише поршня расположено внизу, и в один из двух установленных с боковых сторон питателей, впадает литник (впускное отверстие).

10 Для повьииенных количес .в поршневых заготовок оправдывается применение полуавтоматических разливочных машин, которые. как и монтируемые вручнук> кокили, с помошью ковша заливан тся распл»влеи15 иым металлом. Подобные литейные машииы кроме заполнения расттлавл иным метал:IoM требуют еите приведения в дейст»ит управляюшей кнопки, б;таголлря н..му «втоматически осушествляется пневмати и ск или гидравлическое замыкании. (»акр»tt».ние) многоэлементного кокиля и посл> ктTAHoBttåíHîãî временн otKpi,и1ашн. коки»я и в.лдвижние стер киевых част .й и тлк к» изт»сечение поршневой:>аготот>ки. В то вр»зя к»к npu HQ.çâîíít,lx спосо»x:литья в !

50446 З кокиль заполнение кокиля расплавленным металло осуществляется под воздействием силы тяжести и зачвердевания под дав,лением воздуха, при литье под низким давлением металл е помощью давления газа от

0,2 до 0,3 атн нагнетается в кокиль и затвердевает там под этим давлением.

Кокнль, у которого поршневое днище прилегает внизу, через снфонный литник запол- 1„ няется жидким метагглом. Подача расплав-.;. ленного металла в кокиль может управлять" ся (регулироваться) с помощью давления газа и подводящего (впускного) поперечног сечения, так что полое пространство кокиля может заполняться без возникновения турбулентности. В то время как по указанным. способам изготовляются небольшие пор

:.л i, литье больших поршней, в особенности обработка расплавленного металла и подача З> металла без образования пенЫ в кокиль, требует выполнении специальных мероприятий.

Очень тяжелые (по сравнению с кокилями для небольших поршней) кокили для литья больших поршней с многоэлементными сталь- 5 ными стержнями, как правило, транспортируются с помощью кранов к плавильной печи и заполняются непосредственно иэ ппрокидываемой печи.

Однако с помощью так называемого мел- 5О коэернистого литья для изготовления больших поршней можно достигнуть существенного улучшения технологических свойств.

При этом способе стальной цилиндр с водсохлаждаемым днищем заполняется поршне- 35 вым жидким сплавом, в который затем точно по центру вставляется подвесной специальный песчаный стержень. На наружной рубашке стального цилиндра направление е газовые горелки служат для поддержания Щ расплавленного металла в нагретом состоя,нии, -тобы направл нные вверх тонкостенные поперечные сечения не эатвердевали быстрей, чем поршневая головка. Теперь согласно запрограммированным по времени операциям стальной цилиндр опускается в водную ванну, благодаря чему эатвердеваиие происходит строго снизу вверх с предварительно заданной скоростью. Благодаря ъ этому достиГается направленное мелкозер- 50 нистое затвердевание отлитого металла и

Ъбразуются хорошие технологические свойства.

Отличные технологические свойства ож 1д,ь.iтся не только у больших поршней, 55 но и дальнейшая разработка двигателей внутреннего сгорания для достижения еше больших мошнсстей принудительно приводит также к возрастающим требованиям к качеству малых поршней. 60

Llenb изобретения — разработать такой кокиль, с помощью которого возможно последователы.ое применение принципа нагревленного мелкозернистого затвердевания при одновременно высокой производительности как для малых, так и для больших поршней при относительно малых затратах.

Это достигается с помощью состоящего из стального цилиндра кокиля, в который вставлен подвесной стержень и который окружен проводящим охлаждаюшую воду разбрызгиваюшим кольцом, с помощью которого охлаждающая вода разбрыэгивается на наружную рубашку стального цилиндра и который в соответствующих случаях в эащ симости от желательного процесса затвердеваниг., может устанавливаться с возможностью перемещения на различную высоту.

Охлаждающая вода, образуя водяную завесу, стекает на стальном цилиндре и собирается в водосборной коробке, окружающей нижний конец стального цилиндра. Благодаря этому не только значительно ускоряется затвердевание расплавленного металла, но

l и достигается также затвердевание в природном (естественном) направлении затвердевания.

Ф

При применении кокиля на установках для литья под низким давлением создаваемая разбрызгиваюшим кольцом водяная завеса по своей длине может быть ограничена окружающим стальной цилиндр кольцеобразным, преимущественно смешаемым по вертикали, фартуком в направлении затвердевания в зависимости по времени от желаемого процесса затвердевания сверху вниз, так что обеспечиваются воспроизводимые и оптимальные условия охлаждения.

Отделение водяной завесы от наружной рубашки стального цилиндра осуществляется, например, с помощью воздушной завесы, создаваемой в зазоре, образуемом между внутренним периметром фартука и стального цилиндра;

При способе литья под низким давлением внутренний стержень вставляется в верхнее отверстие.

Для тех случаев, в которых применяется многоэлементный металлический, введенный через направляющую втулку стержень, охлаждать этот стержень, чтобы дополнительно ускорить процесс затвердевания.

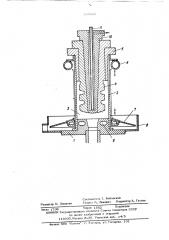

На чертеже изображен поперечный разрез через установленный нижним отверстием на соответственно выполненную насадку сифопного литника печи для литья иод низким давлением стальной цилиндр с многоэлементным oõaÿæaàåìûì стальным внутренним стержнем.

Стальной цилиндр своим нижним отверстием установлен (посажен) на соединенную с сифонным литником печи для литья под низким давлением насадку 1, диаметр которой соответствует внутреннему диаметру стального цилиндра 2. Полое пространство

3, образованное внутренними контурами многоэлементного стального стержня 4, центрально вставленного с помощью направляюuleA втулки 5 в верхнее отверстие стального цилиндра 2, заполняется жидким поршневым сплавом посредством нагружения давлением поверхности плавильной ванны печи для литья под низким давлением.- После заполнения полого пространства 3 на наружную ру- 2х башку стального цилиндра 2 раэбрызгивае гся охлаждающая вода из подводящего охлаждающую воду раэбрызгиваю;пего кольца б, закрепленного в зоне ae его конца стального цилиндра 2. Образующаяся вокруг ста- З2 льного цилиндра 2 и стекающая по нему водяная завеса отделяется в зоне верхней кромки насадки 1 с помощью окружающего стальной цилиндр 2 кольцеобразного фартука 7 благодаря тому, что в имеющййся зазор между стальным цилиндром 2 и внутрен- ним периметром фартука 7 снизу вдувается воздух. Стекающая по стальному цилиндру

2 вода собирается в коробке 8, окружающей этот стельной цилиндр. В соответствующий 32 моменг времени насадка 1 также может охлаждагься через кольцевой канал 9,чтобы завершить эатвердевание в.минимальный срок.

Чтобы ускорить затвердевание, средняя часть

10 стального стержня 4 может дополнитель»35 но охлаждаться через трубопровод 11. Еще не засгывший металл подаегся с помошью дальнейшего нагруження поверхности плавильной ванны, таким же образом, как и затвердевание находящегося в полом про- Ю

Ъ странстве расплавленного металла сверху и от охлаждаемого водой стального цилини 10 . 2;с:и, Ото риРва24ПР порв3НРьой жго топки захонч(но. то она и. aiexnc2«22 и:1 стм» льного шяиилра 2, и после этого стальнИ стержень 1 деч. игиру тся известным способом. йостигаемые с помощью изобретения преимущества состоят в том, что непосредственно после заполнения стального иялимд» ра продолжительность затвердевания ограничивается до минимального времени. ВлаГОДаРЯ вЕРГИКаЛЬ22Ой ПЕРЕМЕшаЕМОСтн фаРтука, окружающего стальной цилиндф, является возможным достижение оптимального качества поршневой заготовки беэ образования пор и усадочных раковин.

Зто означает, что соответствена2 яагру женням поршня в различных зонах может создаваться различная структура, Кролю того, эатверпеванпе может быть ускорено еше с помощью водяного охлаждения стального стержня. формула изобретения

Кокиль, преимущественно для литья пор шневых заготовок иэ айоминневьи сплавов, содержащий стальной цилиндр, раэъвмный стержень и разбрызгнваюшее кольцо, о г л и ч а ю ш и и с я тем, чго, с цельФ улучшения качества заготовок, раэбрыэгнваюшее кольцо выполнено с возможностью перемещения по высоте и установлено в верхней зоне цилиндра, а нижняя эрна кокиля окружена водосборной коробкой, внутри которой с зазором для прохода воздуха вдо. ь наружной поверхности стального цилиндра, установлен кольцеобраэный фартук, выполненный с возможностью переме-щения по вертикали, при этом стальной цилиндр установлен на водоохлаждаемой на» садке.

Редактор О. Лашкова

Составитель Г. Кибовский

Техрел М, Ликович Корректор А. Гусева

Заказ 1>0g Тираж 1 002 Подписное

UHHHllH Государственного комитета Совета Министров СССР по делам изобретений и открытий

113035,Москва, Ж-35, Раушская наб„д4/5 филиал ППП "Патент", г. Ужгород, ул. Гагарина, 101