Способ прессования труб

Иллюстрации

Показать всеРеферат

п1) 504574

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик (61) Дополнительное к авт. свид-sy (22) 3 а явлено 18,09.74 (21) 2060309 25-27 с присоединением заявки № (23) Приоритет

Опубликовано 28,02.76. Бюллетень № 8

Дата опубликования описания 11.05.76 (51) Ч. Кл. - В 21С 23/08

Государственный комитет

Совета Министров СССР (53) УДК 621.777.07 (088.8) по делам изобретений и открытий (72) Авторы изобретения

Я. М. Охрименко, В. А. Ливанов, В. Н. Щерба, А. И. Батурин, А. В, Гусев, Г. В. Татарников, А. П. Морозов, H. П. Захаров и и Г. К. Голодягин (71) Заявитель (54) СПОСОБ ПРЕССОВАНИЯ ТРУБ

Изобретение относится к обработке металлов давлением.

Известен способ для прессования металлов и сплавов, при котором контейнер пресса перемещают в направлении истечения металла со скоростью, оольшей скорости перемещения пресс-штемпеля.

Недостатком такого способа являются сравнительно малые скорости истечения металла в связи с наличием градиента скоростей в очаге деформации и по сечени|о заготовки. Кроме того, по той же причине на поверхности изделий возникают значительные растягивающие остаточные напряжения, которые могут привести к появлению трещин.

Целью изобретения является повышение производительности процесса прессования труб, улучшение качества внутренней поверхности труб, повышение равномерности механических свойств по длине изделий и качества их внутренней структуры, а также увеличение стойкости иглы путем создания условий двустороннего активного трения на заготовке.

Это достигается тем, что одновременно с перемещением контейнера перемещают иглу в том же направлении со скоростью в 1,2—

1,4 раза превышающей скорость перемещения пресс-штемпеля, при этом на протяжении всего цикла прессования выдерживают величину отношения скорости перемещения контейнера к скорости иглы в пределах 1,1 — 1,2.

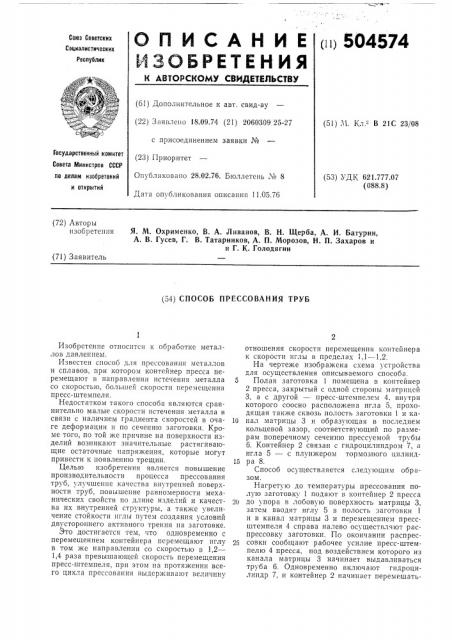

На чертеже изображена схема устройства для осуществления описываемого способа.

5 Полая заготовка 1 помещена в контейнер

2 пресса, закрытый с одной стороны матрицей

3, а с другой — пресс-штемпелем 4, внутри которого соосно расположена игла 5, проходящая также сквозь полость заготовки 1 и ка10 нал матрицы 3 и образующая в последнем кольцевой зазор, соответствующий по размерам поперечному сечению прессуемой трубы

6. Контейнер 2 связан с гидроцилпндром 7, а игла 5 — с плунжером тормозного цилинд15 ра 8.

Способ осуществляется следующим образом.

Нагретую до температуры прессования полую заготовку 1 подают в контейнер 2 пресса

20 до упора в лобовую поверхность матрицы 3, затем вводят иглу 5 в полость заготовки 1 и в канал матрицы 3 и перемещением прессштемпеля 4 справа налево осуществляют распрессовку заготовки. По окончании распрес25 совки сообщают рабочее усилие пресс-штемпелю 4 пресса, под воздействием которого из канала матрицы 3 начинает выдавливаться труба 6. Одновременно включают гидроцилиндр 7, и контейнер 2 начинает перемешать504574

Составитель Р. Радькова

Текред М. Семенов

Редактор 3. Ходакова

Корректор Е. Рожкова

Заказ 910/5 Изд. ¹ 1140 Тираж 1077 Подписное

Е1НИИПИ Государственного комитета Совета Министров СССР по дедаrt иаобрете! Ité и открытий

113035, Москва, К 35, Рауи1ская IIH5., | 4/5

TiittOt pit(1: |и. Itt). Сап| tl0I3II, 2 ся в том же I!Ffïpà t!01111!I, что и прссс-штемпель 4, ио со скоростью в 1,3 — -1.6 раз большей, чем последний. В процесс» прессования игла 5, обладгющг:l ограни ц |и:ой свободой перемещения вдоль с.: осй оси, захватывается истекаIощим металлом Б очаге деформации и увлекается в сторону истечения со скоростью, большей скорости прссс-штемпеля 4. Для выравнивания скоростей истечения элементарных участков потока металла в очаге деформации скорость псремещсния иглы регулируют таким образом, чтобы она пре.-|ышала скорость перемещения пресс-штемпеля в 1,2—

1,4 раза. Прп этом на протяжении всего цикла прессования величину отношения скорости контейнера к скорости иглы выдерживают в пределах 1,1 — 1,2. Это соотношение направлено на обеспечение оольшей равномерности истечения металла, поскольку частицам периферийных слоев "-аготовки приходится совершать до выхода |;з канала матрицы больший путь, чем частицам внутренних слоев, прилежащих к игле.

В результате прессования 17G рассматриваемой схеме как м.-.жду заготовкой 1 и контейнером 2, так и между заготовкой 1 и иглой 5 создаются силы тре |ия активного действия, направленные в сторону 11стечсн!!1!. и пе только не нрепятствующпс последнему, но и повышающие его иптснсив|!ость.

Регулирование скорости перемещения иглы

5 осуществляют за счет торможения ее при взаимодействии с плvнжерох! тормозного цилиндра 8, находящегося под высоким давлением жидкосп|. При своем перемещении игла

5 5 вытесняет из цилиндра 8 хкидкость через регулируемый дроссель.

В конце цикла пресс-штемпель 4 доходит до упора, и прессование заканчивается. Контейнер 2 отводят назад, одновременно npoucI0 ходит отвод матрицы 3 с матрицедержателем.

Пресс-штемпель 4 также отводят назад, отрезают прессостаток от трубы 6 и удаляют последнюю с пресса известными средствами.

Все мехaíèçìû пресса возвращают в исход15 нос положение, и цикл может быть повторен.

Формула изобретения

Способ прессования труб в зазор, образованный иглой в отверстии матрицы, при кото20 ром контейнер перемещают в направлении истечения материала заготовки со скоростью, большей скорости перемещения пресс-штемпеля, отличающийся тем, что, с целью повышения производительности и качества

25 труб, одновременно с перемещением контейнера производят перемещение иглы в направлении истечении материала со скоростью в

1,2 — -1,4 раза превы|цающей скорость псремещсш|я пресс-штемпеля, при этом отношение

30 c! .opoc 0!i переме|цепия | .онтсйнср -! к ско»ости иглы состагл",åò 1,1 — -1,2.