Способ производства горячекатанных труб на установке с автоматстаном

Иллюстрации

Показать всеРеферат

О ПИCАН И Е

ИЗОБРЕТЕНИЯ ии 505455

Союз Советских

Социалистических

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву (22) Заявлено 04.12.74 (21) 2080623/22-2 с присоединением заявки Ие (23) Приоритет

Опубликовано 05.03.76. Бюллетень Ме 9

Дата опубликования описания 30.04.76 (51) М. Кл.- В 21В 23, 00

Государственный комитет

Совета Министров СССР (53) УДК 621.774.35 (088.8) ло делам изобретений н открытий (72) Авторы изобретения В. В. Остряков, 1О. И. Блинов, И. Н. Потапов и Ф. Д. Могилевкин (71) Заявитель Уральский научно-исследовательский институт трубной промьииленности (54) СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ТРУБ

НА УСТАНОВКЕ С АВТОМАТСТАНОМ

Изобретение относится к трубопрокатному производству, в частности к производству бесшовных горячекатаных труб на установках с автоматическими станами.

Известны способы производства горячекатаных труб на установках с автоматическими станами, где гильзу раскатывают на круглой оправке последовательно в нескольких круглых калибра (клетях) или автоматстанах, раскатывающих гильзу в два-три прохода с возвратом на передний стол, (см. авт. св.

Ме 112973, кл. В 21b 17/04).

Однако формоизменение гильзы в калибрах автоматстана с двумя выпусками ограничивает величину вытяжки из-за образования утолщений (бунтов), что приводит к появлению подрезов, рисок и к увеличению разностенности после обкатного стана.

Известен способ производства бесшовных труб (см. патент Франции Ке 2120229, кл.

В 21b 17/00), в котором заготовку прошивают со степенью обжатия 75 — 80%, а гильзу раскатывают в один проход со степенью обжатия

15 — 25%. При этом участок воздействия калибра валков прокатного стана сводят к минимальному из-за образования бунта на поверхности труб. Для осуществления этого способа оправка косовалкового прошивного стана, состоящая из носика и рабочей части, FIa участке, соответствующем пережиму валков, имеет кольцевую выемку, Калибры валков автоматстана построены сопряжением двух радиусов, причем радиус при вершине калибра выполнен большим, чем радиус у разъема валков. Оправка автоматстана имеет сферическую рабочую поверхность.

При этом способе схема формоизменения металла предопределяет его течение в выпуске и, как следствие этого, сохраняется поперечная разностенность при прокатке.

Известен также способ производства горячекатаных труб на установке с автоматстаном, при котором гильзу, полученную прошивкой на косовалковом стане, прокатывают в один проход в двух последовательно расположенных клетях автоматстана, а затем раскатывают на обкатных косовалковых станах.

Этот способ ограничивает величину вытяжки из-за образования утолщений в местах вы20 пусков калибра и ведет к повышению разностенности после обкатного стана, сдерживая рост производительности установки.

С целью увеличения производительности установки по предложенному способу гильзе

25 при раскатке в автоматстане придают граненую форму с числом граней, кратным числу валков обкатного косовалкового стана.

Способ заключается в том, что прошитую гильзу раскатывают на автоматстане в много30 гранную трубу в многогранном калибре на

505455

Фид

4риа Г

Составитель Л. Матурина

Редактор 3. Горбунова Техред Е. Подурушина

Корректор E. Рожкова

Заказ 930)б Изд. М 2б3 Тираж 1077 Подписнос

ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

113035, Москва, 7К-35, Раушская наб., д. 4/5

Типография, пр. Сапунова, 2 многогранной оправке. Это обеспечивает равномерное распределение утолщений по периметру, что создаетпредпосылкидля болееравномерной деформации при обкатке. Причем количество граней раскатанной гильзы должно быть кратным числу валков обкатного стана.

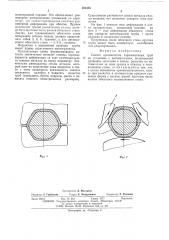

Значит, для трехвалкового обкатного стана поперечное сечение гильзы должно представлять собой 3, 6, 9...-гранник, а для двухвалкового обкатного стана — 4, 6 8...-гранник.

Наружный и внутренний профили трубы имеют форму скругленного многогранника.

Предлагаемая схема формоизменения металла значительно снижает степень неравномерности деформации за счет тангенциального течения металла по всему периметру. Значительно уменьшается объем металла, который идет на заполнение зоны выпусков, в связи с этим появляется возможность снизить овальность калибра и повысить качество труб (уменьшить бунты, подрезы, риски и повысить точность геометрических размеров).

Существенно улучшается захват металла гильзы валками, что позволяет ускорить темп прокатки.

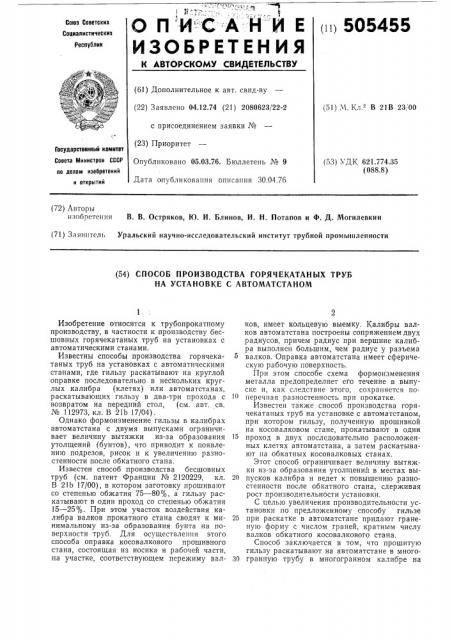

На фиг. 1 показан очаг деформации в клети автоматстана, поперечное сечение; на фиг. 2 — очаг деформации обкатного стана при прокатке шестигранной трубы 1 тремя валками 2, поперечное сечение.

Полученная после обкатного стана круглая

10 труба может быть подвергнута калибровке или редуцированию.

Формула изобретения

Способ производства горячекатаных труб

15 на установке с автоматстаном, включающий прошивку заго овки в гильзу, раскатку на автоматстане за один проход и обкатку в косовалковом стане, отличающийся тем, что, с целью повышения производительности, гиль20 зе при раскатке в автоматстане придают граненую форму с числом граней, кратным числу валков обкатного косовалкового стана.