Устройство для электрошлаковой наплавки внутренних цилиндрических поверхностей

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

00 50554l (Ьй-, Ь

Союз Советских

Социалистических

Республик (61) Дополнительное к авт. свид-ву (22) Заявлено 06.11.74 (21) 2073424/25-27 с присоединением заявки № (23) Приоритет

Опубликовано 05.03.76. Бюллетень № 9

Дата опубликования описания 30.04.76 (51) М. Кл. - В 23К 25/00

С 21С 7/00

Государственный комитет

Совета Министров СССР по делам изобретений и открытий (53) УДК 621.791.793..037(088 8) (72) Авторы изобретения

В. В. Оголь и Г. В. Лунев

Всесоюзный научно-исследовательский и конструкторскотехнологический институт компрессорного машиностроения (71) Заявитель (54) УСТРОЙСТВО ДЛЯ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ

ВНУТРЕННИХ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ

Изобретение относится к электрошлаковой наплавке и может найти применение в машиностроении при электрошлаковой наплавке на внутренние поверхности сплавов, более легкоплавких, чем материал наплавляемой детали (например, бронзы на сталь в подшипниках скольжения, медных или алюминиевых сплавов в стальных трубах для агрессивных сред и т. д.).

Известно устройство для электрошлаковой наплавки внутренних цилиндрических поверхностей, включающее размещаемый во внутренней полости наплавляемой детали подвижный охлаждаемый стержень и герметизирующий донную часть полости между стержнем и кристаллизатором уплотнительный элемент.

Применяя известное устройство для получения электрошлаковым переплавом полых слитков, можно производить электрошлаковую паплавку сплавов на внутренние цилиндрические поверхности деталей, для чего подзижный охлаждаемый стержень помещают во внутреннюю полость детали, роль наружного кристаллизатора выполняет сама деталь, а донная полость между сердечником и деталь о герметизируется уплотнительным элементом.

Однако известное устройство не позволяет производить электрошлаковую наплавку на внутренние цилиндрические поверхности слоя металла толщиной менее 10 мм, особенно в случаях, когда электрошлаковую наплавку ведут на режимах. при которых температура

5 шлаковой ванны меньше температуры плавления металла детали, т. е. когда не допускается смешивание металлов, Для получения качественного соединения наплавляемой поверхности с расплавом необходимо строго выдер10 живать оптимальную температуру наплавляемой поверхности и жидкого расплава и реми контакта жидкого расплава с наплавляемой поверхностью. При электрошлаковой наплавке тонкого слоя металла из-за малого объема

15 жидкого расплава, находящегося в полос-.и между наплавляемой поверхностгяо девали и подвижным стержнем, и значительных масс, отводящих тепло (детали н стержня), оптимальная температура и определенная дли20 тельность физико-химических процессов сцепления расплава с наплавляемой поверхностью не обеспечиваются, так как расплав кристаллизуется очень быстро. Кроме того, из-за быстрой кристаллизации расплава стержень

25 заклинивается и его перемещение становится невозможным, особенно в начальный момент процесса наплавки.

Целью изобретения является повышение качества наплавки слоя металла толщиной

30 менее 10 мм.

505541

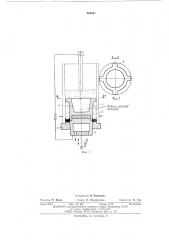

Поставленная цель достигается за счет Ioro, что стержень снабжен термоизоляционной прокладкой и термостойким формообразователем с центрирующими выступами, жестко соединенным через упомянутую прокладку со стержнем и выполненным с чашеобразным углублением, объем которого не менее объема шлаковой ванны.

На фиг. 1 изображено предлагаемое устройство, общий вид; на фиг. 2 — сечение по 10

А — А на фиг. 1.

Формообразователь 1 изготавливают из термостойкого материала, например графита.

На верхней торцовой поверхности формообразователя выполнено чашеобразное углубле- 15 ние 2, размеры которого обеспечивают прочность формообразователя, а объем не меньше объема шлаковой ванны. Верхняя часть формообразователя снабжена наружными выступами 3, которые выполнены с учетом свобод- 20 ного прохода формообразователя в полости детали. Формообразователь через изотермическую прокладку 4, выполненную, например, из асбестоцемента, жестко соединен с подвижным охлаждаемым стержнем 5. Боковая 25 поверхность формообразователя и стержня конусная. Донная часть полости между наплавляемой деталью и стержнем герметизируется уплотнительной втулкой 6, выполненной, например из графита. 30

Электрошлаковая ванна в углублении 2 наводится известным способом, например неплавящимся электродом, при этом термостойкий формообразователь и прилегающая часть поверхности детали нагреваются до необходи- 55 мой температуры. Электрошлаковый процесс можно вести как расходуемым электродом, так и проволокой или лентой. Поступающий от плавления электрода жидкий расплав заполняет чашеобразное углубление и вытесня- 40 ет из него шлак, который, контактируя с наплавляемой поверхностью, флюсует ее, создавая условия для качественного смачивания расплавом. Как только жидкий расплав металла заполняет полость между деталью и 45 формообразователем на всю высоту, сердечник перемещают со скоростью, обеспечивающей постоянную высоту металлической ванны. Высоту шлаковой ванны поддерживают постоянной периодическим досыпанием флюса. При перемещении стержня термостойкий формообразователь выступами 3 скользит по поверхности детали, что обеспечивает центрирование стержня, а следовательно, и равномерность толщины наплавляемого слоя.

Установлено, что в режимах наплавки без расплавления наплавляемой поверхности оптимальные условия для сцепления металлов обеспечива|отся в случаях, когда объем чашеобразного углубления в термостойком формообразователе равен или больше объема рабочей шлаковой ванны.

Предложенное устройство позволяет аккумулировать в нем тепло, выделяющееся в момент наведения шлаковой ванны и в процессе наплавки, что обеспечивает поддержание оптимальной температуры и времени протекания физико-химических процессов сцепления жидкого расплава с наплавляемой поверхностью. Это дает возможность обеспечить высокое качество наплавки слоя металла при его толщине до 10 мм.

Формула изобретения

Устройство для электрошлаковой наплавки внутренних цилиндрических поверхностей, включающее размещаемый во внутренней полости наплавляемой детали подвижный охлаждаемый стержень и герметизирующий донную часть полости между стержнем и наплавляемой деталью уплотнительный элемент, отлич ающееся тем, что, с целью повышения качества наплавки слоя металла толщиной менее 10 мм, стержень снабжен термоизоляционной прокладкой и термостойким формообразователем с центрирующими выступами, жестко соединенным через упомянутую прокладку со стержнем и выполненным с чашеобразным углублением, объем которого не менее объема шлаковой ванны.

505541

Фиг 1

Составитель Н. Рощупкин

Текред Е. Подурушнна

Редактор H. Вирко

Корректор Н. Аук

Типография, пр. Сапунова, 2

Заказ 919, 7 Изд. М 285 Тираж 1178 Подписное

ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4!5