Способ восстановления изношенных поверхностей

Иллюстрации

Показать всеРеферат

и1 505554

Сова Советских

Социалистических

Ресотйии (61) Дополнительное и авт, свид-ву 307877 (22) Заявлено 19.03.74 (21) 2005128/25-27 с присоединением заявки № (23) Приоритет

Опубликовано 05.03.76. Бюллетень № 9

Дата опубликования описания 30.04.76 (51) М. Кл. - В 23Р 7/00

В 23К 11/06

Государственный комитет

Совета Министров СССР ло делам изобретений и открытий (53) УДК 621.791.92 (088.8) (72) Авторы изобретения Л. Б. Рогинский, В. П. Михайлов, В. М. Вольфсон и А. В. Поляченко (71) Заявитель Государственный всесоюзный ордена Трудового Красного Знамени научно-исследовательский технологический институт ремонта и эксплуатации машинно-тракторного парка (54) СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОЦ1ЕННЫХ

ПОВЕРХНОСТЕЙ

Изобретение относится к контактной сварке, например, для восстановления изношенных поверхностей сложной формы.

По основному авт. св. _#_ 307877 известен способ восстановления изношенных поверхностей, при котором присадочную проволоку к восстанавливаемой поверхности приваривают электроконтактной сваркой, при этом используют проволоку диаметром 0,9 — 1,9 высоты рельефа и закладывают ее перед сваркой в углубления рельефа.

Недостатком известного способа является то, что для восстановления средних и крупных профильных поверхностей, требующих применения проволоки диаметром более 4 — 5 мм, он практически непригоден, так как требуются большие сварочные токи и давления и существенно увеличивается припуск на механическую обработку, в то время как подавляющее большинство профильных поверхностей (шлицы, зубья шестерен и т. п,) имеют небольшой износ, для устранения которого достаточно было бы приварки тонкой металлической ленты.

Однако при восстановлении поверхностей сложной формы невозможно обеспечить равномерность сварочного давления на свариваемые поверхности, что ведет к ухудшению качества.

Цель изобретения — повышение производительности и улучшение качества наплавки.

Это достигается тем, что по предлагаемому способу используют проволоку в виде метал5 лической оболочки с толщиной стенки, пропорциональной толщине требуемого покрытия, внутренний объем которой заполнен материалом, передающим сварочное давление на внутренние стенки оболочки, например по10 рошком; компактными элементами с заданной электропроводностью и направленно ориентированными относительно наплавляемой поверхности; материалом, увеличивающим при нагреве свой объем при плавлении, 15 парообразовании и газообразовании; материалам, легирующим оболочку в процессе наплавки.

Для локализации нагрева в оболочке создают неравномерную по сечению концентра20 цию материала заданной электропроводностп.

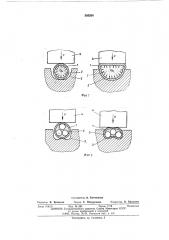

На фиг. 1 приведена схема контактной приварки предлагаемым способом; на фиг. 2— то же, при наличии на наплавляемой поверхности местных углублений.

25 Металлическую оболочку 1 заполняют материалом 2, например, в виде порошка и укладывают ее во впадину рельефа 3, требующую наплавки. В начале процесса приварки электродом 4 оболочку прижимают к рельефу

30 силой P.

505554

Деформация оболочки вызывает появление внутреннего давления Р, эпюра которого тем равномернее, чем меньше связь между отдельными элементами, например частицами порошка.

Применение порошка сферической формы с гладкой поверхностью позволяет обеспечить практически равномерную эпюру внутреннего давления Р,„. Протекание сварочного тока через стенки оболочки вызывает нагрев ее до пластического состояния, что осуществляет перемещение под действием сил Р„, оболочки к стенкам рельефа 3 и создание условий, необходимых для качественной сварки, Для механической обработки рельефа после приварки удаляют верхнюю часть оболочки 1 и материал 2. Подбором толщины стенки оболочки можно обеспечить минимальную величину припуска для механической обработки рельефа. Когда на поверхности рельефа имеются местные углубления, металлическую оболочку 1 заполняют материалом, выполненным в виде одного или более компактных элементов 5, направленно ориентированных относительно углублений рельефа. Подбором электропроводности и теплопроводности компактных элементов 5 можно регулировать процессы нагрева оболочки.

Абсолютно равномерную эпюру давления на внутреннюю стенку оболочки обеспечивают применением материалов с температурой плавления ниже температуры плавления материала оболочки, например парафин, нафталин, полимеры и т, п. При этом за счет теплового расширения образующейся жидкости давление ее на внутреннюю оболочку может составить существенную добавку к сварочному давлению Р. Такой же эффект получают при использовании материалов, обеспечивающих при температуре сварки газовыделение и парообразование путем разложения, испарения или химических реакций, например хлористый аммоний, вода, смеси химически активных порошков и т. п. Процессы тепловыделения внутри оболочки и эффекты, связанные с этим, регулируют путем использования смеси неэлектропроводного и электропроводного материала, обеспечивающего дополнительное тепловыделение и нагрев внутри оболочки.

Концентрация электропроводного материала в смеси по сечению оболочки может быть нер авномерной, что позволяет локализовать

5 процессы нагрева и давления. Кроме этого, оболочку заполняют материалом, обеспечивающим при температуре сварки лигирование внутренней поверхности оболочки, например борирование, при использовании порошков

10 буры, науглероживание при использовании порошков графита и т. д. Это позволяет существенно улучшить качество рабочей поверхности восстанавливаемых или изготовляемых профильных поверхностей, 15

Формула изобретения

1. Способ восстановления изношенных поверхностей по авт. св. М 307877, отлич аю20 шийся тем, что, с целью повышения производительности и улучшения качества наплавки, используют проволоку в виде металлической оболочки с толщиной стенки, пропорциональной толщине требуемого покрытия, 25 внутренний объем которой заполняют материалом, передающим сварочное давление на внутренние стенки оболочки.

2. Способ по п. 1, отлич ающийся тем, что внутренний объем оболочки проволоки

ЗО заполняют порошком.

3. Способ по п. 1, отлич ающийся тем, что внутренний объем заполняют компактными элементами с заданной электропроводностью и направленно ориентированными отноÇ5 сительно наплавляемой поверхности.

4. Способ по п. 1, отлич ающийся тем, что внутренний объем оболочки заполняют материалом, увеличивающим при нагревании свой объем при плавлении, парообразовании

40 и газообр азов ании, 5. Способ по п. 1, отличающийся тем, что, с целью локализации нагрева, в оболочке создают неравномерную по сечению концентрацию материала заданной. электропро45 водности.

6. Способ по пп. 1 — 4, отличающийся тем, что оболочку заполняют материалом, легирующим оболочку в процессе наплавки.

505554 фиг. 2

Составитель Н. Тютченкова

Техред Е. Подурушина

Редактор И. Бродская

Корректор В. Брыксина

Типография, пр. Сапунова, 2

Заказ 919/15 Изд. №.285 Тираж 1178 Подписное

ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

113035, Москва, 5К-35, Раушская наб., д. 4/5