Способ индукционного нагрева деталей

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик (и) 505706 (61) Дополнительное к авт. свид-ву(22) Заявлено 22,07.74 (21) 2046278/22-2 с присоединением заявки №(23) Приоритет (43) Опубликовано 05.03.76,Бюллетень № 9 (45) Дата опубликования описания 06.07.77 (S1) И. К .

С 21 Р 1/10

С 21 0 9/22

Государственный комитет

Совета Министров СССР оо делам иэоеретений и открытий (53) УДК 621.785.545 (088.8) (72) Авторы изобретения

С. А. Довнар, В. Ф. Алехин и В. И. Волчек (71) Заявитель

Физико-технический институт АН Белорусской CCP (54) СПОСОБ ИНДУКЦИОННОГО НАГРЕВА ДЕТАЛЕЙ

Изобретение относится к термической обработке металлов и может использоваться в инструментально-штамповом производстве.

Известен способ индукционного нагрева деталей, например рабочих кромок матриц разделительных штампов, размещенных над ленточным индуктором, погруженным в за» калочную жидкость. Однако из»за неравномерного распределения тока по поверхности 1О нагреваемых деталей происходит их локальный перегрев, а в ряде случаев оплавление острых кромэк. Применяемые различного рода экраны, например электромагнитные, металлические, устраняют эти недостатки тв частично, но снижают к.п.д. нагрева и усложняют конструкцию установок, а в отдельных случаях при нагреве сложноконтурных деталей не предотвращают перегрева отдельных участков контура. 20

Недостатками известного способа нагрева матриц под закалку являются замедленный нагрев на узких ответвлениях относительно других участков контура и трудность выполнения контроля температуры закалки при

2 скоростном нагреве рабочих кромок. Это снижает качество упрочняюшей обработки рабочего контура матриц.

Цель изобретения — исключение оплавления рабочих кромок за счет самофиксации температуры закалки на них.

Для этого между индуктором и нагреваемым контуром помещают соль с темпе» ратурой. плавления, равной температуре закалки детали.

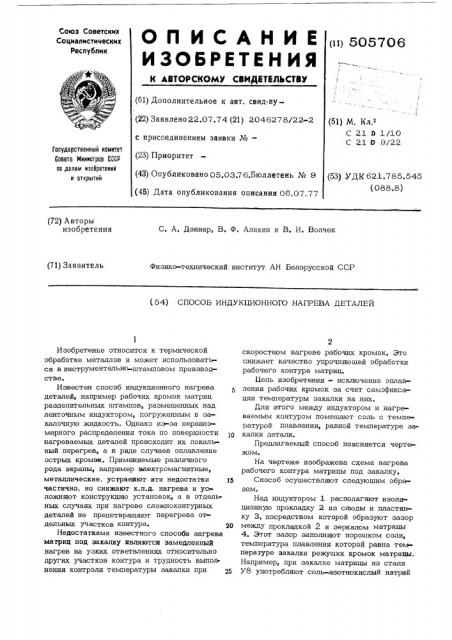

Предлагаемый способ поясняется чертежом.

На чертеже изображена схема нагрева рабочего контура матрицы под закалку.

Способ осуществляют следующим образом.

Над индуктором 1 располагают изоляционную прокладку 2 из слюды и пластинку 3, посредством которой образуют зазор между прокладкой 2 и зеркалом матрицы

4. Этот зазор заполняют порошком соли, температура плавления которой равна температуре закалки режущих кромок матрицы.

Например, при закалке матрицы из стали

У8 употребляют соль-азотнокислый натрий

505706

Составитель Г. Шевченко

Редактор В. Другова Техред А. Демьянова Корректор А. Гриценко

Заказ 1140/1318 Тираж 654 Подписное

ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП Патент, г. Ужгород, ул, Проектная, 4 (N а NO> ). После этого ванну заполняют охлаждающей жидкостью, уровень которой не должен достигать верхней. грани токопровода на 1-4 мм. Затем осуществляют индукционный нагрев. На тех участках на реваемо"o контура, где ранее всего дости» гается температура закалки, соль расплавляется и становится токопроводяшей. Интенсивность разогрева этих участков ладает, что обеспечивает равномерность нагрева контура и устраняет необходимость выполнения сложного контроля процесса нагрева.

Формула изобретения

Способ индукционного нагрева деталей, например рабочих кромок матриц разделительных штампов, размещенных над ленточным индуктором, погруженным в закалочную жидкость, о т л и ч а .ю ш и и с я тем, что, с целью исключения оплавления рабочих кромок за счет самофиксации темр пературы закалки на них, между индуктором и деталью помешают соль с температурой плавления, равной температуре закалки детали.