Конструкционная сталь для азотирования

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Сооетсеит

Социалистических

Ресоуолие

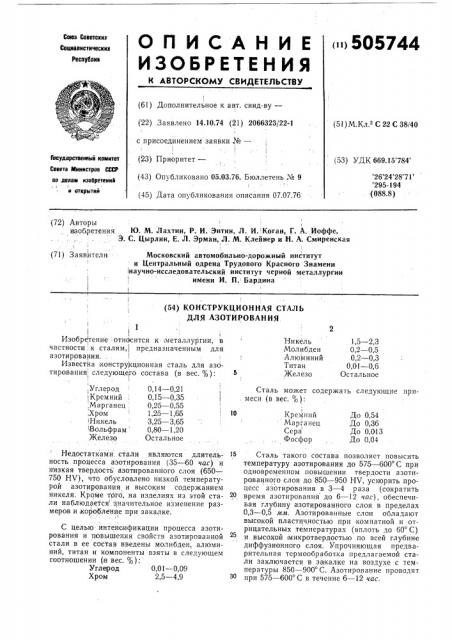

>505744 (61) Дополнительное к авт. свид-ву— (22) Заявлено 14.10.74 (21) 2066323/22-1 (51) М.Кл е С 22 С 38 40 с присоединением заявки

Государственный комитет

Сввета Министров СССР оо делам изоеретений и открытий (23) Приоритет— (53) УД К 669.15 784 (43) Опубликовано 05.03.76. Бюллетень ¹ 9 26 24 28 71 295-194 (088.8) (45) Дата опубликования описания 07.07.76 (72) Авторы изобретения Ю. М. Лахтин, Р. И. Энтин, Л. И. Коган, Г. А. Иоффе, Э. С. Цырлин, Е. Л. Эрман, Л. М. Клейнер и Н. А. Смиренская

1 (71) Заявители

Московский автомобильно-дорожный институт и Центральный одрена Трудового Красного Знамени научно-исследовательский институт черной металлургии имени И. П. Бардина (54) КОНСТРУКЦИОННАЯ СТАЛЬ

ДЛЯ АЗОТИРОВАНИЯ Никель

Молибден

Алюминий

Титан

Железо

1,5 — 2,3

0,2 — 0,5

0,2 — 0,3

0,01 — 0,6

Остальное

Кремний

Мар, анец

Сера

Фосфор

1О

До 0,54

До 0,36

До 0,013

До 0,04

|

Изобретение: относится к леталлургии, в частности к сталям, 1 предназначенным для азотирования..

Известна конструкционная сталь для азотирования: следующего состава (в вес. %):, .Углерод: 0,14 — 0,21, Кремний: 0,15 — 0,35

:Марганец 0,25 — 0,55 ,Хром 1,25 — 1,65 Ни.кель 3,25 — 3,65 Вольфрам 0,80 — 1,20

Железо Остальное

Недостатками стали являются длительность процесса азотирования (35 — 60 час) и низкая твердость азопированного слоя (650—

750 HV), что обусловлено низкой температурой азотирования и высоким содержанием никеля. Кроме того, на изделиях из этой стали наблюдается значительное изменение размеров и кормление при закалке.

С целью интенсификации процесса азотирования и повышения свойств азотированной стали в ее состав введены молибден, алюминий, титан и компоненты взяты в следующем соотношении (в вес. %):

Углерод

Хром

Сталь может содержать следующие примеси (в вес. % ):

Б Сталь такого состава позволяет повысить температуру азотирования до 575 — 600 С при одновременном повышении твердости азотираванного слоя до 850 — 950 HV, ускорить процесс азотнрования в 3 — 4 раза (сократить время азотирования до 6 — 12 час), обеспечивая глубину азотированного слоя в пределах

0,3 — 0,5 мм. Азотированные слои обладают высокой пластичностью при комнатной и отрицательных температурах (вплоть до 60 С)

25 и высокой иикротвердостью по всей глубине диффузионного слоя. Упрочняющая предварительная термообработка предлагаемой стали заключается в за калке на воздухе с температуры 850 — 900 С. Азотирование проводят при 575 — 600 С в течение 6 — 12 час.

505744 которых приведен в табл. 1.

Пример. В открытых индукционных печах выплавляют стали, состав (в вес. % ) Таблица 1

Состав, вес. %

Номер плавки стали

Сг (Ni

А!

Мо

0,04

Остальное

То же

0,09

0,36

2,09

0,2

2,93

0,54

0,09

0,22

2,95

2,1 1 (),4

0,06

0,03

1,84

5,0

0,38

0,2 — »вЂ”

0,35

0,04

4,95

2,12

0,44

0,23 — »вЂ”

12 час и 575 С, 12 час стали имеют свойства, приведенные в табл. 2.

После закалки на воздухе с 900 С и газового азотирования по режимам 600 С, Таблица 2

Ударная вязкость а „при +20 С

Предел прочности ав> кг/ х

Прогиб при изгибе

f, мм

Режим азотирования

Твердость поверхности

НЧ5

Номер стали

Балл хрупкости а„при — 60 С, кгм/слР

1 80

1 95!

600 С

l2 «ас

9,0

4,5

5,1

0,45

875

200

575 С

12 «ас

6,0

3,4

0,38

900

4,3

220

600 С

12 «ас

1 1,0

2,5

900

0,43

7,8

155

950

0,35

5,8

170

10,5

8,25

4,0

925

0,42

12,7

1 91

138

7,2

3,4

575 С

12 «ас

1000

0,37

9,3

105

166

8,7

2,1

600 С

12 «ас

950

0,39

14,3

136

8,4

1,7

575 С

12 «ас

0,34!

030

154

9,1

Предлагаемая сталь рекомендуется для изготовления широкой номенклатуры деталей в различных отраслях машиностроения (станкостроении, агрегатостроении, автотракторной промышленности и др.), работающих»а износ и знакопеременный изгиб при комнатной и отрицательной температурах. сификации процесса азотирования и повышения свойств азотированной стали, в ее состав

5 введены молибден, алюминий, титан и компоненты взяты в следующем соотношении (в вес. %):

Формула изобретения

Конструкционная сталь для азотирования, содержащая углерод, хром, никель, железо, отличающаяся тем, что, с целью интен- 15

575 С

12 «ас

600 С

12 «ас

Глубина диффузированного слоя, мм

Углерод

Хром

Никель

Молибден

Алюминий

Титан

Железо

Предел прочности при изгибе изг кг/мм

0,01 — 0,09

2,54,9

1,5 — 2,3

0,2 — 0,5

0,2 — 0,3

0,01 — 0,6

Остальное