Пресс-форма для формирования деталей низа обуви

Иллюстрации

Показать всеРеферат

О 11 И С А Н И Е <»1 506387

ИЗОБРЕТЕН Ия

Союз Воеетских

Социалистических

Республик

Всесоюэнатт и ь

>aтентно-техническая бн "ã "нотe.-;а Я, »

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (б1) Дополнительное к авт. свид-ву (22) Заявлено 04.03.74 (21) 2003391/28-12 с присоединением заявки 4 (23) Приоритет

Опубликовано 15.03.76. Бюллетень че 10

Дата опубликования описания 28.05.7б (51) М. К. А 43D 25/10

Государственный комитет

Совета Министров СССР (53) УДК 685.31.054.2 (088.8) по делам изобретений и открытий (72) Авторы изобретения

М. Д. Смирнов, Ю. А. Комиссарчик, Б, А. Ершов, В. Н. Савицкий и А. А. Аткарский

Ленинградское специальное конструкторское бюро по проектированию кожевенных и обувных машин (71) Заявитель (54) ПРЕСС-ФОРМА ДЛЯ ФОРМОВАНИЯ ДЕТАЛЕЙ НИЗА

ОБУВИ

Известна пресс-форма для формования деталей низа обуви, содержащая формующую матрицу, в пазах которой размещен регулировочный винт, формующий пуансон, центрирующее устройство, имеющее боковые, пяточные и носочные упоры, соединенные между собой и установленные в матрице, вырубочные пуансоны.

Для качественного выполнения операции затяжки обуви необходима точная установка стельки на колодке. Для этого центрирующие отверстия стельки должны быть пробиты на определенном оптимальном расстоянии от носочного и пяточного краев стельки. В известной пресс-форме расстояние между отверстиями остается неизменным. Поэтому при обработке стелек больших размеров отверстия оказываются на слишком большом расстоянии от краев стельки. Это приводит к прогибу и смещению стелек при их установке на фиксирующие иглы колодок и дефектам при затяжке заготовки.

Кроме того, недостатком известной прессформы является неудобство помещения стельки в матрицу, так как упоры матрицы жестко зафиксированы на размер стельки.

В целях расширения ассортимента обрабатываемых изделий в предлагаемой пресс-форме формующая матрица имеет дополнительные пазы, в которые вмонтированы вырубочные пуансоны, закрепленные на регулировочном винте посредством кинематически связанных резьбовых втулок, держателей и вилок, при этом один конец регулировочного винта имеет правую резьбу, а другой — левую. Наряду с этим, пресс-форма снабжена механизмом удаления высечки материала, выполненным в виде подпружиненного стержня с держателем и толкателя, уста новленного над вы10 рубочным пуансоном.

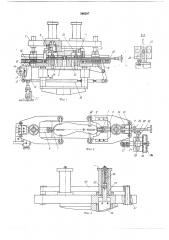

На фиг. 1 изображена предлагаемая прессформа с устройством для установки и центрирования деталей в процессе их обработки, продольный разрез 1и сечение по А — А (выру15 бочные пуансоны, смонтированные в формующей матрице); на фиг. 2 — та же пресс-форма с носочным, пяточным и боковыми упорами и устройство для установки вырубочных пуансонов на заданном расстоянии от носка и

20 пятки детали, вид сверху; на фиг, 3 показан механизм удаления высечки материала при вырубке центрирующих отверстий.

Пресс-форма для формования деталей низа обуви состоит из верхней и нижней частей.

25 Верхняя часть имеет плиту 1, на которой закреплен формующий пуансон 2. Нижняя часть содержит плиту 3 с установленной на ней формующей матрицей 4 и пилоны 5. Внизу пилоны имеют паз для прохода ползунов 6

30 (см. фиг. 2), на которых смонтированы носоч506387

65 ный и пяточный упоры 7. Пилоны являются также осями, на которых закреплены двуплечие рычаги 8. На их длинных плечах смонтированы четыре боковых упора 9, на которых закреплены эксцентриковые ножевые подпружиненные толкатели 10, взаимодействующие с копирами 11, установленными на ползунах 6.

Устройство для установки и центрирования деталей в формующей матрице содержит кронштейн 12 (см. фиг. 1), закрепленный на плите 3, с подпружиненной зубчатой рейкой

13 и шестерней 14, на одной оси с которой укреплен рычаг 15. Другой вилкообразный конец рычага соединен осью 16 с подпружиненным ползуном 6, несущим носочный упор. К оси 16 присоединен рычаг 17, который посредством тяги 18 связан с рычагом 19, соединенным с ползуном 6 (см. фиг. 2), несущим пяточный упор. На станине пресса смонтирован кронштейн 20 (см. фиг. 1) для ограничения хода штока р ей ки 13.

Носочный и пяточный вырубочные пуансоны 21 смонтированы идентично в пазах формующей матрицы 4 на вилках 22, которые присоединены к плите 3. Вилки обхватывают держатели 23 с резьбовыми втулками 24 и 25, через которые проходит регулировочный винт

26 с правой и левой резьбой.

Устройство для установки упоров на требуемый размер обрабатываемой детали имеет кронштейн 27 (cM. фиг. 2), на оси которого установлены червячное колесо 28 и барабан

29 с расположенным внутри него диском 30 с делениями, обозначающими размер обрабатываемой детали. Колесо 28 входит в зацепление с червяком 31 валика 32, на другом конце которого закреплена шестерня 33, входящая в зацепление с шестерней 34 винта 26.

Механизм удаления высечки материала при вырубке центрирующих отверстий содержит две стойки 35 (см. фиг. 3), закрепленные на плите 1. Внутри стойки смонтирован подпружиненный стержень 36 с держателем 37 и толкателем 38. Держатель соединен осью 39 с рамой 40. На краях плиты 1 запрессованы направляющие 41, в которые входят пилоны 5, закрепленные в плите 3.

Пресс-форма работает следующим образом.

Поворотом винта 26 устанавливают диск 30 делением на соответствующий размер обрабатываемой детали. Происходит продольное перемещение резьбовых втулок 24 и 25 (совме стно с держателями 23, вилками 22 и вырубочными пуансонами 21). При этом они перемещаются в соответствующих пазах формующей матрицы 4. Таким образом устанавливаются вырубочные пуансоны для пробивки отверстий на оптимальном расстоянии от носочной и пяточной частей формуемой детали. Затем обрабатываемая деталь устанавливается в формующую матрицу.

При перемещении от гидроцилиндра нижней плиты 3 с кронштейном 12 и с ним штока с рейкой 13 в направлении снизу вверх шток при своем ходе упирается в кронштейн 20 и останавливается. При этом зубчатая рейка 13 остается неподвижной, и при дальнейшем движении кронштейна 12 происходит поворот шестерни 14 и рычага 15, который перемещает ползун 6 с носочным упором в направлении к формуемой детали. Одновременно при повороте рычага 15 перемещается рычаг 17 с тягой 18. При этом поворачивается против часовой стрелки рычаг 19, который перемещает ползун 6 с пяточным упором к обрабатываемой детали.

При движении ползунов 6 к резьбовым втулкам 24 и 25 копиры 11 взаимодействуют с ножевыми толкателями 10 и поворачивают относительно пилонов 5 двуплечие рычаги 8 с боковыми упорами 9 к контуру детали. В конце своего движения ползуны, упираясь в торцы резьбовых втулок, останавливаются, при этом пружины ползунов продолжают сжиматься, пока не остановится плита 3.

Удаление высечки материала из формуемой детали осуществляется следующим образом.

При подъеме нижней плиты 3 с формующей матрицей 4 и обрабатываемой деталью пилоны 5 по направляющим 41 плиты 1 упираются в основание рамы 40 и поднимают ее. Рама, в свою очередь, поднимает держатель 37 с толкателем 38. В конце хода нижней плиты происходит вырубание пуансонами 21 центрирующих отверстий в носочной и пяточкой частях детали. Высечка материала попадает в освободившееся пространство под выталкивателем и находится в нем.

По окончании цикла формования нижняя плита опускается под действием пружины стержня 36, толкатель 38 выбрасывает на отформованную деталь высечку, которая затем удаляется совместно с обработанной деталью при ее извлечении из пресс-формы.

Формула изобретения

1. Пресс-форма для формования деталей низа обуви, содержащая формующую матрицу, в пазах которой размещен регулировочный винт, формующий пуансон, центрирующее устройство, имеющее боковые, пяточные и носочные упоры, соединенные между собой и установленпыс в матрице, и вырубочные пуансоны, отличающаяся тем, что, с целью расширения ассортимента обрабатываемых изделий, формующая матрица имеет дополнительные пазы, в которые вмонтированы вырубочные пуансоны, закрепленные на регулировочном винте посредством кинематически связанных резьбовых втулок, держателей и вилок, при этом один конец регулировочного винта имеет правую резьбу, а другой — левую.

2. Пресс-форма по п. 1, отличающаяся тем, что она снабжена механизмом удаления высечки материала, выполненным в виде подпружиненного стержня с держателем и толкателя, установленного над вырубочным пуансоном.